稀有金属 2012,36(01),149-153

氨法加压浸出钴铜氧化矿工艺

刘建华 张焕然 王瑞祥 黄涛

江西理工大学材料与化学工程学院

摘 要:

氨法浸出是基于目标金属与氨形成配合离子进入溶液,实现目标金属与部分杂质的分离,因此浸出过程具有选择性。对钴、铜与氨的配合机制及亚硫酸钠还原性能的影响因素进行了分析。结果表明:提高cNH3/cMe有利于形成稳定性高的钴、铜氨配合离子;降低cSO42-/cSO32-,提高体系pH可降低还原剂还原电位。实验过程采用加压氨浸工艺,在NH3-NH4+-H2O体系中浸出钴铜氧化矿中的钴和铜,研究了总氨浓度、氨铵比、液固比、浸出温度、还原剂用量对氧化矿中钴和铜浸出率的影响。结果表明,在总氨浓度7 mol.L-1、氨铵比2∶1、液固比6∶1、浸出温度100℃、还原剂亚硫酸钠用量为三价钴含量(摩尔比)4倍的最优条件下,钴浸出率可达到95.2%,铜浸出率可达到95.8%。浸出液后续处理工艺简单,氨及铵盐可实现闭路循环,对环境友好。

关键词:

NH3-NH4+-H2O体系;钴铜氧化矿;浸出率;

中图分类号: TF803.21

作者简介:刘建华(1954-),男,江西赣州人,副教授;研究方向:湿法冶金(E-mail:Ljh1781@163.com);

收稿日期:2011-05-06

基金:国家自然科学基金项目(51164011)资助;

Process of Ammonium Leaching Oxidation Ore of Cobalt and Copper at High Pressure

Abstract:

Ammonium leaching was a selective process,the principle was that goal metal formed complex ions with ammonia so as to be separated from impurities.The coordination reaction mechanism of ammonia with cobalt and copper and the affective factors of sodium sulfite reduction were analyzed.It showed that increasing the ratio of ammonia was in favor of the stability of complexes,and low reduction potential was available while decreasing the cSO2-4/cSO2-3 and improving the pH value.Cobalt and copper were leached with NH3-NH4+-H2O system at high pressure from cobalt and copper oxide ore.The influence of total concentration,ratio of ammonia to ammonium,ratio of liquid to solid,temperature and amount of reductant on leach rate were studied.The results showed that the leach rate of cobalt and copper was 95.2% and 95.8% respectively under the optimal conditions that total ammonia concentration was 7 mol · L-1,NH3/NH4+ was 2∶ 1,the ratio of liquid to solid was 6∶ 1,leaching temperature was 100 ℃,the amount of the reductant sodium sulfite was 4 times to the amount of trivalent cobalt(mol ratio).Processes after leaching was simple,ammonia and ammonium was recycled and this process benefited environment protection.

Keyword:

NH3-NH4+-H2O system;cobalt and copper oxide ore;leaching rate;

Received: 2011-05-06

我国钴资源贫乏,国内钴冶炼企业大部分原料依靠进口[1,2]。伴随着电池、硬质合金、工业催化[3,4,5]等行业的发展,我国钴消耗量逐年增加。在传统酸法浸出钴矿的过程中,大量杂质进入浸出液,净化过程复杂,除杂剂、酸碱消耗量大。而对于铜含量较高,导致浸出液萃铜不能一次萃净的矿物,尤为复杂。在氨性体系中,浸出具有选择性,可有效减少钙、镁、铁等离子进入浸出液,净化及分离过程简单[6,7,8]。氨浸液经萃铜后,再蒸氨得到纯度较高的钴化合物,蒸氨所得氨和铵盐返回浸出。与传统酸法处理钴矿过程相比,钴化合物的后续处理过程可明显减少废水的排放量。

对于氨法冶金工艺,国内外学者进行了大量的研究。王瑞祥等利用质量平衡和电荷平衡的双平衡法对氨性体系中Ni,Mg,Zn,Cd的配合平衡进行了研究[9,10];王开毅等[11]描述了金川钴渣的氨浸工艺;Yachenko等[12]研究了铜氧化矿和硫化矿在氯化铵体系中的浸出过程;刘海洋[13]利用常温常压氨浸法处理铜镉渣,Cu,Cd,Zn浸出率较高;朱磊等[14]采用碳铵浸取-置换沉积法资源化、无害化回收废杂铜,取得良好经济效益和环保效益等,但目前国内对氨法的报道主要是处理废渣等二次资源,利用氨法处理原矿的报道较少。本文以刚果某钴铜氧化矿为原料,采用加压氨浸工艺在NH3-NH4+-H2O体系中浸出钴、铜,分析了各因素对钴、铜浸出率的影响。

1实验

1.1原料及试剂

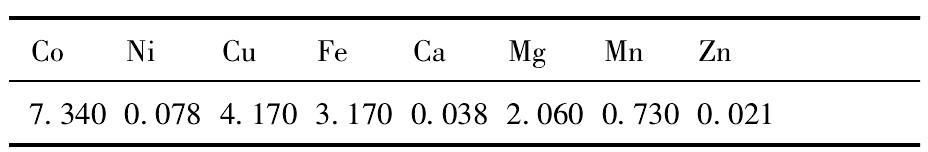

实验所用原料为刚果进口钴铜矿,经XRD分析,原矿中Co,Cu主要以Co3O4,CoxCuyOz,CowCuxNiyOz形式存在,Fe,Mn等杂质金属主要以复合硅酸盐形式存在,其化学成分如表1。原矿经球磨后90%以上小于0.075 mm。

表1 钴氧化矿化学成分(%)Table 1 Component of cobalt oxide minerals(%) 下载原图

表1 钴氧化矿化学成分(%)Table 1 Component of cobalt oxide minerals(%)

其他主要试剂有25%浓氨水、硫酸铵、亚硫酸钠、蒸馏水等。

1.2实验装置及方法

浸出试验在GCF-2实验型高压反应釜中进行。

将原矿、硫酸铵、氨水、亚硫酸钠和水按设计的试验方案加入高压釜中,密闭升温至预定温度,开始计时,反应时间4 h。过程中保持搅拌速度400 r·min-1,控制温度误差±2℃。反应结束后通入冷却水将釜体冷却至60℃后启釜,物料用旋片式真空泵过滤分离。浸出渣用10%氨水洗涤、烘干,记录渣重,浸出液和浸出渣分别送分析。以渣中Co,Cu含量计算浸出率。

1.3实验原理

1.3.1氨法浸出钴、铜原理

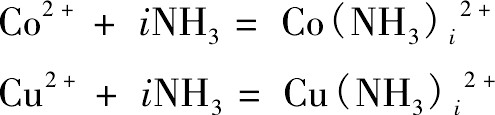

氨法浸出钴铜矿过程中,Co,Cu与氨形成配合物[M(NH3)z]2+进入溶液,而Ca,Fe,Si等不与NH3反应,从而实现浸出过程中杂质元素分离的目的。其反应式为:

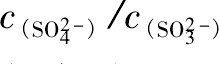

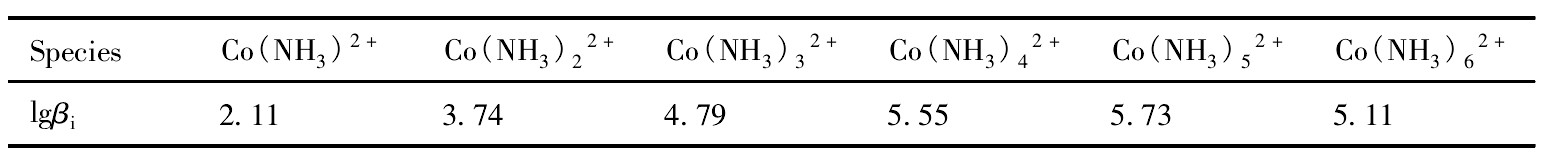

反应体系中,钴主要以[Co(NH3)1-6]2+形式存在,当cNH3/cCo较小时,钴与氨形成浓度较低的[Co(NH3)1-3]2+配合物,当cNH3/cCo较大时,钴与氨逐步生成[Co(NH3)4-6]2+配合物,且配合物的稳定性提高,而铜在氨性体系中主要生成平面正方形结构的Cu(NH3)42+配合物。钴和铜的氨络离子配合物稳定常数[15]分别如表2,3所示。

由表(2,3)可知:不同cNH3/cMe条件下生成Co,Cu氨配离子的稳定性不同,实验控制最优氨浓度,将有利于Co,Cu浸出率的提高。

1.3.2还原剂及还原性能影响因素分析

考虑到碱性体系中还原剂性能的差别,本实验采用亚硫酸钠作为还原剂。

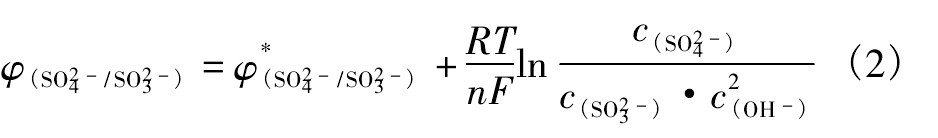

碱性溶液中亚硫酸钠的还原反应及标准电势(φ*)如式(1)

由能斯特方程

其中 为实际电势;R为8.314 J·K-1·mol-1;F为法拉第常数,取96485 C·mol-1;n为电极反应中转移的电子数目;T为热力学温度,K。

为实际电势;R为8.314 J·K-1·mol-1;F为法拉第常数,取96485 C·mol-1;n为电极反应中转移的电子数目;T为热力学温度,K。

由式(2)可以看出在温度一定的条件下,φ的大小取决于

减小时,φ值减小,亚硫酸钠的还原能力增强;当

减小时,φ值减小,亚硫酸钠的还原能力增强;当 提高时,φ值减小,亚硫酸钠还原能力提高。因此实验中控制还原剂用量与浸出体系的p H为最优时,有利于钴的还原浸出。

提高时,φ值减小,亚硫酸钠还原能力提高。因此实验中控制还原剂用量与浸出体系的p H为最优时,有利于钴的还原浸出。

2结果与讨论

2.1总氨浓度对浸出率的影响

在浸出温度为100℃、氨铵比为2∶1、液固比为6、还原剂用量为3价钴含量4倍的条件下总氨浓度对钴、铜浸出率如图1所示。

表2 钴氨配合物稳定常数(T=298 K)Table 2 Stability constant level of cobalt-ammonia complexation ion 下载原图

表2 钴氨配合物稳定常数(T=298 K)Table 2 Stability constant level of cobalt-ammonia complexation ion

表3 铜氨配合物稳定常数(T=298 K)Table 3 Stability constant level of copper-ammonia complexation ion 下载原图

表3 铜氨配合物稳定常数(T=298 K)Table 3 Stability constant level of copper-ammonia complexation ion

由图1可以看出,当总氨浓度为5 mol·L-1时,铜浸出率接近96%,钴的浸出率仅为88%,增大总氨浓度,铜的浸出率基本不变,而钴的浸出率提高较快。当总氨浓度大于7 mol·L-1时,钴浸出率提高速度变缓。考虑到浸出过程中压力过大,因此将总氨浓度定为7 mol·L-1。

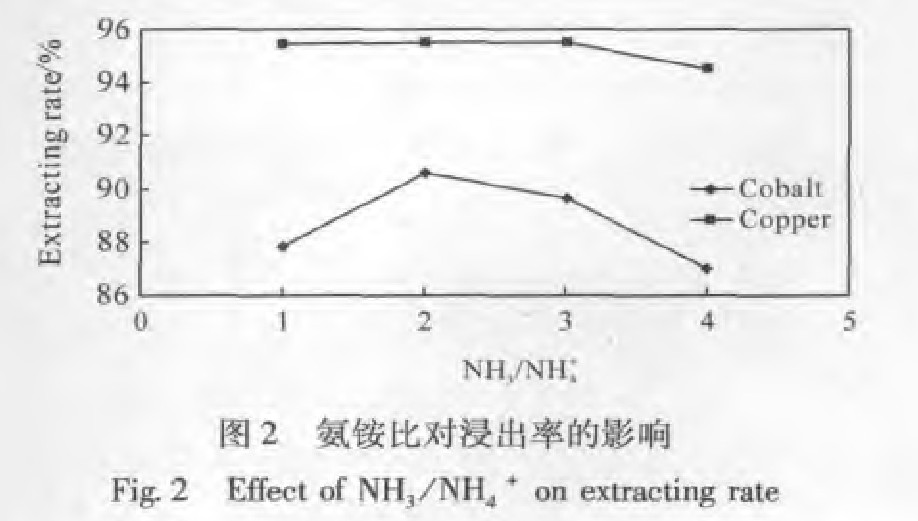

2.2氨铵比(NH3/NH4+)对浸出率的影响

在浸出温度为100℃、总氨浓度为7 mol·L-1、液固比为6、还原剂用量为三价钴含量4倍的条件下氨铵比对浸出率的影响如图2所示。由图中可以看出,氨铵比对铜浸出率影响不大,当氨铵比在1∶1至3∶1之间时,铜浸出率没有明显变化;当氨铵比大于3∶1时,铜浸出率略有降低。氨铵比对钴浸出率影响呈现出两种趋势,当氨铵比小于2∶1时,提高游离氨比例有利于钴的浸出;当氨铵比为2∶1时,钴浸出率达到极大值,可达到91%;当氨铵比大于2∶1时,钴浸出率反而呈下降趋势,这是因为氨铵比增大提高了溶液的p H值,还原剂还原电位降低,钴被还原成为金属钴进入渣中。而Co2+/Co电极电势小于Cu(NH3)2+/Cu电极电势,部分铜氨配合物被置换出铜进入渣中导致铜浸出率略微下降。因此最佳氨铵比为2∶1。

图1 总氨浓度对浸出率的影响Fig.1 Effect of total ammonia concentration on extracting rate

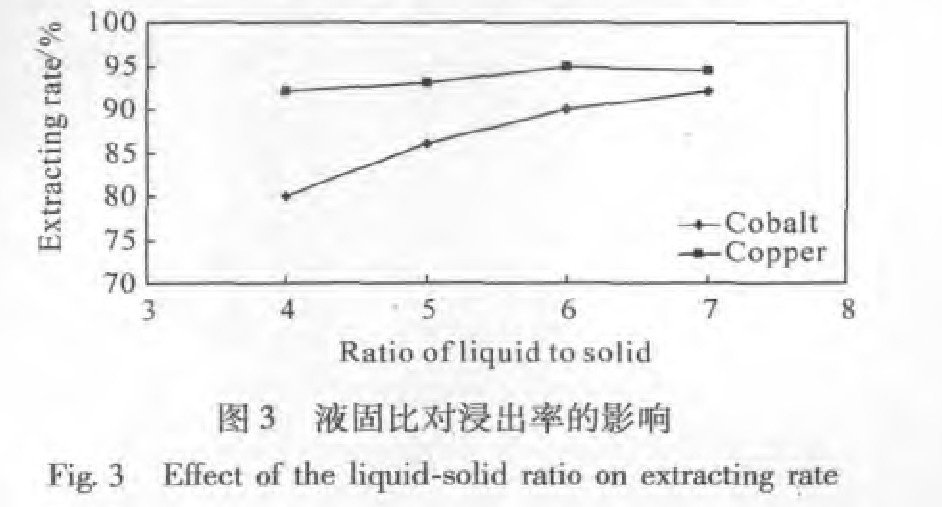

2.3液固比对浸出率的影响

在浸出温度为100℃、氨铵比为2∶1、总氨浓度为7 mol·L-1、还原剂用量为三价钴含量4倍的条件下液固比对浸出率的影响如图3所示。由图可见:随着液固比增大,铜的浸出率增加缓慢,钴的浸出率增加明显。当液固比大于6时,浸出率提高速度变缓,且液固比过大造成浸出液浓度低,后续工段处理量大,因此,控制液固比为6。

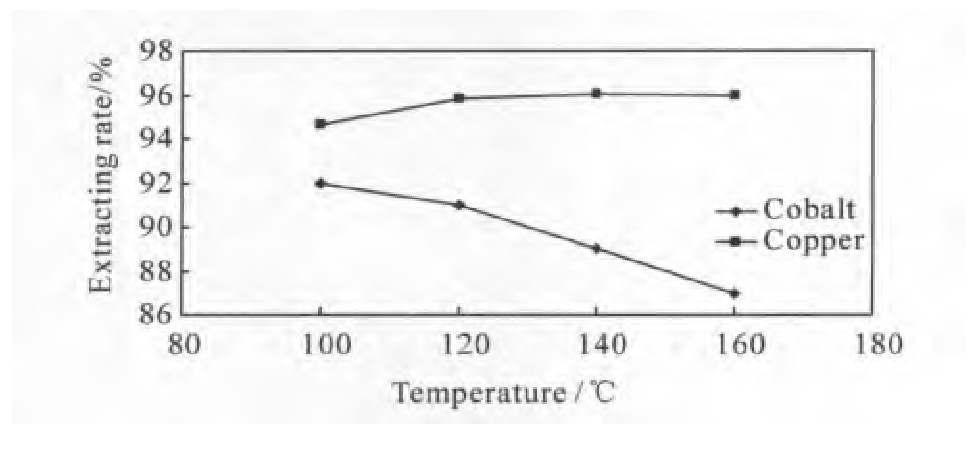

2.4温度对浸出率的影响

在氨铵比为2∶1、总氨浓度为7 mol·L-1、液固比为6、还原剂用量为三价钴含量4倍的条件下温度对浸出率的影响如图4所示。由图中可以看出,当温度小于120度时,铜的浸出率随着温度的增大而增大,当温度大于120度时,铜的浸出率变化不明显。伴随着温度升高,釜内压力增大,配合物离子稳定性降低,由表2,3可知,铜氨配合物的稳定常数远远大于钴氨配合物的稳定常数,以至于铜的浸出率增大,而钴的浸出率减小。选定浸出温度为100℃。

图4 温度对浸出率的影响Fig.4 Effect of the temperature on extracting rate

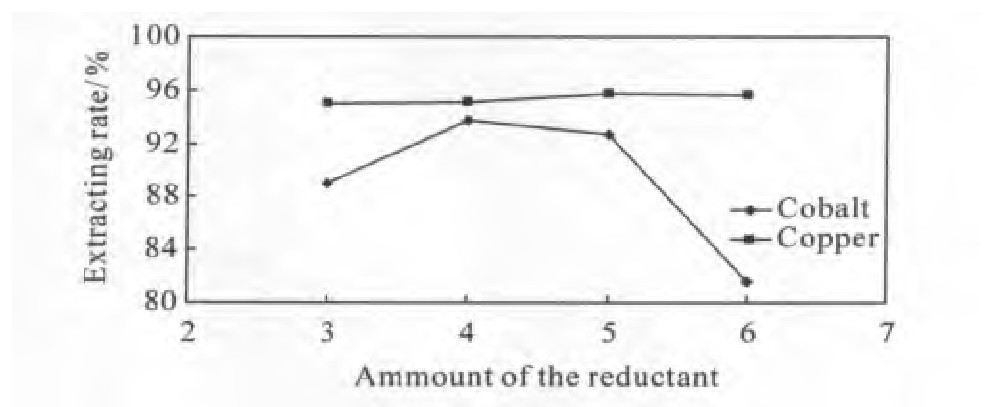

2.5还原剂用量对浸出率的影响

在浸出温度为100℃、氨铵比为2∶1、总氨浓度为7 mol·L-1、液固比为6的条件下还原剂用量对钴、铜浸出率如图5所示:还原剂用量对铜浸出率影响较小;对钴浸出率影响较大。当还原剂用量小于4倍时,伴随着还原剂用量的增大,钴浸出率增大,这是由于在这个范围内,还原电位降低,有利于钴的还原浸出;当还原剂用量进一步增大时,钴的浸出率急剧下降,是因钴被还原成金属钴的趋势增大,不利于形成钴氨络合离子进入溶液。因此,还原剂以理论三价钴含量4倍添加为最佳。

2.6验证实验

根据上述各因素对浸出的影响,取各参数的最佳值,即总氨浓度为7 mol·L-1、氨铵比为2∶1、液固比为6∶1、浸出温度为100℃、还原剂用量为三价钴含量的4倍,进行验证性实验。结果:钴浸出率为95.2%,铜浸出率为95.8%,说明实验重现性较好。

图5 还原剂量对浸出率的影响Fig.5 Effect of amount of reductant on extracting rate

3结论

1.钴铜氧化矿加压氨浸的最佳浸出条件是:总氨浓度定为7 mol·L-1、氨铵比为2∶1、液固比为6、浸出温度为100℃、还原剂量为三价钴含量的4倍。

2.最佳浸出条件下钴、铜浸出率均达到95%以上,且实验稳定性较高。

3.浸出液中几乎无Ca,Fe等杂质元素,使净化工艺简单,与酸法相比有较大的进步。

4.浸出在密闭环境中进行,氨挥发损失少,对环境友好。

5.氨浸液经萃铜后,再蒸氨得到纯度较高的钴化合物,蒸氨所得氨和铵盐返回浸出。与传统酸法处理钴矿过程相比,钴化合物的后续处理过程可明显减少废水的排放量。

参考文献

[1] Wu W,Zhang H L.Recovery of Ni,Co,Rare Earth from wasteMH-Ni battery[J].Chinese Journal of Rare Metals,2010,34(1):79.(吴巍,张洪林.废镍氢电池中镍、钴和稀土金属回收工艺研究[J].稀有金属,2010,34(1):79.)

[2] Zhou Y H,Jiang S Q.Situation of copper-cobalt mine develop-ment in Congo(DRC)[J].Geology and Exploration,2010,46(3):525.(周应华,江少卿.刚果(金)铜钴矿业开发形势[J].地质与勘探,2010,46(3):525.)

[3] Wang L M,Zhang G C,Ma F.Theoretical and experimentalstudy on acid decomposition of waste diamond tools for recyclingof valuable metals[J].Chinese Journal of Rare Metals,2010,34(6):919.(汪礼敏,张国成,马飞.废旧金刚石工具酸分解回收有价金属的理论及实验研究[J].稀有金属,2010,34(6):919.)

[4] Fu X M,Fan J,Liu Z W.Coarse-grained CoO prepared with co-balt oxalate through circulatory oxidization-reduction method[J].China Powder Science and Technology,2011,17(2):32.(傅小明,范钧,刘昭文.草酸钴循环氧化还原法制备粗颗CoO[J].中国粉体技术,2011,17(1):32.)

[5] Zheng Y J,Teng H,Yan H Q.Nitric acid oxidation leaching ofcobalt from refractory high-arsenic cobalt ores[J].Chinese Jour-nal of Nonferrous Metals,2010,20(7):1418.(郑雅杰,滕浩,闫海泉.硝酸氧化浸出难冶炼高砷钴矿[J].中国有色金属学报,2010,20(7):1418.)

[6] Zhang Y M,Li J,Chen Q Y,Ding H Q.Influence of ultrasonicirradiation on ammonial leaching of zinc from low-grade oxide zincore[J].Chinese Journal of Nonferrous Metals,2009,19(5):960.(张玉梅,李洁,陈启元,丁红青.超声波辐射对低品位氧化锌矿氨浸行为的影响[J].中国有色金属学报,2009,19(5):960.)

[7] Gao B S,Wang H J,Wu A X,Zhang Y,Jin Z C.Experimentalstudy on influencing factors of ammonia leaching for a copper tail-ing[J].Metal Mine,2009,(11):169.(高保胜,王洪江,吴爱祥,张仪,金正聪.某铜矿尾矿氨浸影响因素实验研究[J].金属矿山,2009,(11):169.)

[8] Fang J J,Li Y F,Lu X L,Zhang W B.Effects and industry ap-plication of ammonia leaching of low copper oxide ore under nor-mal temperature and pressure[J].Ming and Metallurgical Engi-neering,2008,28(3):81.(方建军,李艺芬,鲁相林,张文斌.低品位氧化铜矿石常温常压氨浸工艺影响因素研究与工业应用结果[J].矿业工程,2008,28(3):81.)

[9] Wang R X,Tang M T,Ju S H,Yang S H,Zhang W H,Tang CB,He J,Yang J G.Thermodynamics of Ni(Ⅱ)complex equi-librium in system of Ni(Ⅱ)-NH3-Cl--H2O[J].Journal ofCentral South University of Technology,2008,39(5):891.(王瑞祥,唐谟堂,巨少华,杨声海,张文海,唐朝波,何静,杨建广.Ni(Ⅱ)-NH3-Cl--H2O体系中Ni(Ⅱ)配合平衡热力学[J].中南大学学报(自然科学版),2008,39(5):891.)

[10] Wang R X,Tang M T,Zeng J.Thermodynamics of Mg(Ⅱ)complex equilibrium in Mg(Ⅱ)-NH3-NH3Cl-H2O system[J].China Nonferrous Metallurgy,2010,(1):69.(王瑞祥,唐谟堂,曾婕.Mg(Ⅱ)-NH3-NH3Cl-H2O体系中Mg(Ⅱ)配合平衡热力学[J].中国有色冶金,2010,(1):69.)

[11] Wang K Y,Cai C L,Qian D,Li T,Chen X Y,Lai D Y.Studyon process for ammonia leaching of cobalt dregs[J].ChineseJournal of Rare Metals,2001,25(4):312.(王开毅,蔡春林,钱东,李涛,陈小毅,赖徳勇.钴渣氨浸工艺的研究[J].稀有金属,2001,25(4):312.)

[12] D'yachenko A N,Kraidenko R l.Processing oxide-sulfide copperores using ammonium chloride[J].Metallurgy of NonefrrousMetals,2010,51(5):377.

[13] Liu H Y,Yan W B,Shi A H,Gao F.Researching on leachingprocess of copper,zinc and cadmium from copper-cadmium slag[J].Journal of Jishou University(Natural Science Edition),2010,31(2):97.(刘海洋,颜文斌,石爱华,高峰.从铜镉渣中析出铜锌镉的氧化氨浸工艺[J].吉首大学学报,2010,31(2):97.)

[14] Zhu L,Duan X C,Liu Y L,Ding X,Zhang Z J.Ammoniumleaching and cementation method for recycling waste copper[J].Journal of Kunming University of Science and Technology(Scienceand Technology),2010,35(4):25.(朱磊,段学臣,刘扬林,丁珣,张智健.氨浸置换法资源化废杂铜的研究[J].昆明理工大学学报(理工版),2010,35(4):25.)

[15] Dean A J.Langes Handbook of Chemistry(13th Ed)[M].NewYork:Plenum Press,1991.