DOI:10.19476/j.ysxb.1004.0609.2019.10.24

高炉瓦斯灰氨-碳酸铵法除锌

罗兴国,魏 昶,李兴彬,邓志敢,李旻廷,王晨宇,孙 朴

(昆明理工大学 冶金与能源工程学院,昆明 650093)

摘 要:针对锌含量较高的高炉瓦斯灰无法直接返回炼铁流程循环使用的问题,采用氨-碳酸铵为浸出剂浸出含锌高炉瓦斯灰中的锌,实现了锌的脱除和高炉瓦斯灰的资源化利用。热力学计算和锌氨配位原理分析表明,通过锌氨配位浸出实现含锌瓦斯灰中锌的脱除是可行的。结果表明,最佳反应条件为氨水浓度2 mol/L、碳酸铵浓度2 mol/L、温度50 ℃、液固比6:1、浸出时间3 h;在此条件下,锌浸出率为91%,铁的浸出率为1.15%,高炉瓦斯灰中的锌含量从9.54%降低到1.13%,铁含量由35.9%富集至47.6%。原料和终渣的物相分析表明,原料中以氧化物和硫酸盐形式存在的锌溶解浸出,终渣中残留的锌主要赋存于难溶解的锌铁尖晶石物相中,这是锌浸出率难以进一步提高的主要原因。SEM-EDS检测表明,终渣颗粒分布不均匀,表面疏松多孔,有利于高炉瓦斯灰的后续处理。

关键词:高炉瓦斯灰;氨-碳酸铵;浸出;锌

文章编号:1004-0609(2019)-10-2433-09 中图分类号:TU993.3;TF803.21 文献标志码:A

高炉瓦斯灰是高炉炼铁过程的副产物,主要成分为铁、碳和锌等元素,产量较大,最有效的再利用莫过于将其循环用做炼铁原料[1-2]。就循环利用高炉瓦斯灰做炼铁原料(如送至烧结厂)而言,最严重的问题是重金属元素循环富集对高炉带来的危害,这些元素主要来源于原料和燃料。高锌含量的高炉瓦斯灰如果直接做为炼铁原料使用,锌与其他元素形成低熔点化合物在高炉内循环富集,将导致炉料透气性恶化、侵蚀炉衬破坏衬砖,严重影响高炉顺行,缩短高炉寿命[3-5]。此外,锌、铁、碳均是有价元素,具有一定的回收价值。因此,选择性深度脱除锌,实现高炉瓦斯灰的直接回用具有重要的研究意义。

目前,高炉瓦斯灰脱锌的方法主要分为火法工艺和湿法工艺两种。火法工艺通过高温还原将高炉瓦斯灰中的含锌物相转化为易挥发的单质锌或锌化合物随烟气排出,铁则被还原成氧化亚铁或金属铁留在渣中,从而实现锌、铁的分离,主要包括回转窑法[6-7]、转底炉[8-9]法和竖炉法三种工艺。火法处理工艺具有处理量大、原料适用性强、技术成熟等优点,但因其存在能耗高、设备复杂和二次粉尘污染等缺点而发展受阻。目前,开发低温、低能耗和无有害粉尘污染的湿法工艺从高炉瓦斯灰中直接分离回收锌、铁、碳等元素,成为清洁高效处理高炉瓦斯灰的趋势[10-12]。高炉瓦斯灰的湿法脱锌工艺通常在低于90℃的溶剂中选择性浸出分离锌、铁和碳等元素,其浸出过程可分为酸性溶液浸出和碱性溶液浸出。

酸性溶液浸出[13-16]虽使锌得到有效脱除,但铁也会溶入浸出液中,增加浸出液后续处理难度,此外,还存在腐蚀性较大,浸出成本高等难以避免的缺点。

ALGUACIL等[17-18]研究氨-铵盐浸出锌时发现,锌通过与氨配位形成稳定的[Zn(NH3)n]2+(n=1, 2, 3, 4)多配位物种,进而达到选择性浸出的目的。LI等[19]采用氨-氯化铵浸出高炉瓦斯灰时发现,最在佳条件下锌的浸出率达86.48%。以氨-氯铵体系浸出含锌灰虽能有效地提高锌的浸出率,但在浸出过程中会引入氯离子,加大后续工序回收锌的难度。JHA等[11]采用NaOH作为浸出剂浸出含锌烟尘时发现,NaOH能有效避免物料中的铁、铜等溶解到溶液中。此法虽能有效避免铁、铜等进入浸出液中,但浸出渣中残留的钠含量较高,不能直接返回烧结使用。而以氨-碳酸铵混合溶液为浸出体系,具有碱性较弱、氨挥发率低、不引入有害杂质元素等特点,是理想的浸出体系。

因此,本文以氨-碳酸铵混合溶液作为浸出剂,在弱碱条件下利用锌与氨配位形成稳定的锌氨配位化合物,铁、碳难以与氨络合的特点,研究高炉瓦斯灰中选择性浸出分离脱除锌的行为,以及浸出渣中铁、碳等元素的富集行为,进而实现高炉瓦斯灰中锌的脱除和铁、碳的富集。经氨-碳酸铵法浸出后,终渣含锌低、含铁高,可直接返回炼铁流程中使用;浸出液净化后通过萃取回收锌,最终实现高炉瓦斯灰的清洁高效处理和锌、铁的回收,为解决我国高炉瓦斯灰资源化利用难题提供新的技术途径。

1 实验

1.1 实验原料

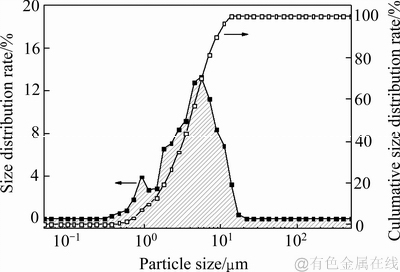

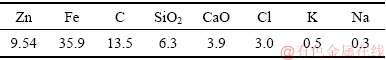

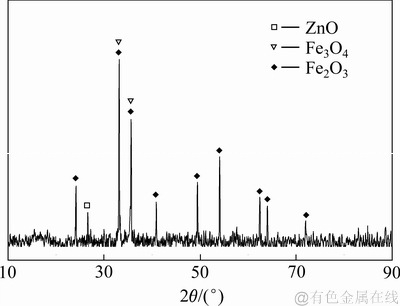

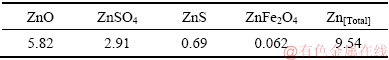

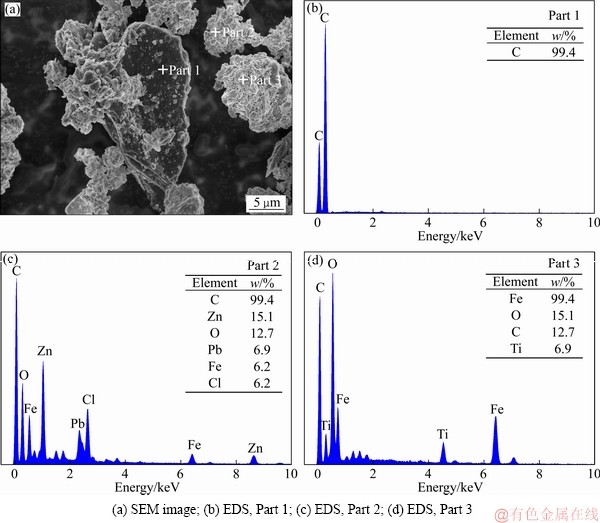

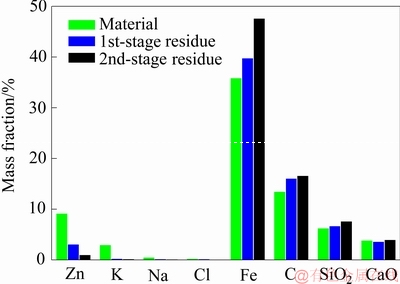

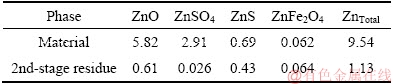

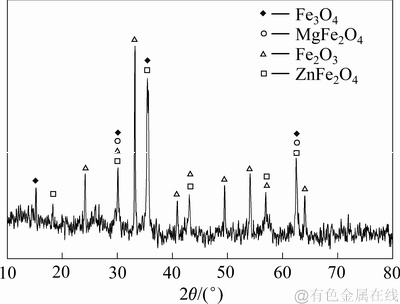

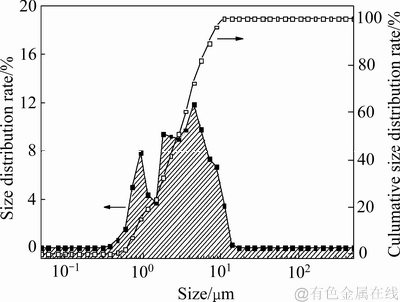

采用ICP-MS对粒径为0.05~17.2 μm(见图1)的高炉瓦斯灰进行元素分析,其结果见表1。由表1可知,高炉瓦斯灰的主要化学成分为铁、碳和锌等,具有回收价值。结合XRD谱(见图2)和化学组成分析(见表1和表2)可知,高炉瓦斯灰中铁的主要物相为Fe2O3和Fe3O4,锌的主要物相为ZnO和ZnSO4,少量为ZnS和ZnFe2O4。对高炉瓦斯灰进行扫描电镜-能谱(SEM-EDS)分析,结果如图3所示。由图3可知,铁、碳、锌和氧处于共生状态,属于铁酸锌晶体,晶体生长比较完整,但形貌不规则;部分氧化锌和氯化锌粘附在铁氧化物和锌铁尖晶石的表面;晶粒细小的铁氧化物常与碳共存,晶型完好的铁氧化物表面致密,独立存在。

图1 高炉瓦斯灰的粒径分布图

Fig. 1 Particle size distribution of blast furnace dust

表1 高炉瓦斯灰的主要化学成分

Table 1 Chemical compositions of blast furnace dust (mass fractions, %)

图2 高炉瓦斯灰的XRD谱

Fig. 2 XRD pattern of blast furnace dust

表2 高炉瓦斯灰中锌的主要物相

Table 2 Phase distribution of zinc presented in blast furnace dust (mass fraction, %)

1.2 实验方法及设备

按实验方案用电子天平(JE6001型,梅特勒-托利多仪器上海有限公司)称取所需的高炉瓦斯灰,将其放入三口烧瓶(天津市天波玻璃仪器有限公司)内,加入实验设定体积的浸出剂。将装有料液的三口烧瓶放置于已预设实验温度的恒温水浴锅(HH-S26S型,金坛市大地自动化仪器厂)中,开启搅拌器(SH1C-60型,江苏大地自动仪器厂)并调节至实验所需的搅拌速度400 r/min,开始计时并在预定时刻结束实验。利用旋片真空泵(2XZ-2型,浙江台州求精真空泵有限公司)将浸出矿浆抽滤分离,得到浸出液和浸出渣。采用火焰原子吸分光光度计(WFX-110B型,北京瑞丽分析仪器有限公司)测定浸出液中锌的含量,ICP-AES测定浸出液中铁的含量;浸出渣置于真空干燥箱(DZF-6090型,上海一恒科学仪器有限公司)中,在75 ℃下恒温12 h烘干,采用ICP-MS化学元素分析法测定其锌的含量。

1.3 实验原理

在Zn-NH3-H2O体系中,锌与配体氨生成锌氨多配位的化合物(如式(1)所示),当配体氨过量时与溶液中氨电离出的OH-生成Zn(OH)2沉淀(如式(2)所示),与碳酸根和碳酸氢根生成碳酸锌或碱式碳酸锌(如式(4)和(5)所示),因此,在浸出过程中氨和碳酸铵的量不易过多。在氨性浸出过程中,不仅涉及到锌的氧化还原反应,同时还需考虑锌离子与氨的配合反应。HU等[20]根据溶液中锌离子与配体氨之间的平衡关系绘制出了Zn-NH3-H2O体系的j-pH图,表明锌在氨性体系中更易溶解,当pH处于8~11时,Zn[(NH3)4]2+为优势组元;此区域也说明了采用氨法浸锌在热力学上是可行的。

图3 高炉瓦斯灰的SEM像及EDS谱

Fig. 3 SEM image and EDS spectra of blast furnace dust

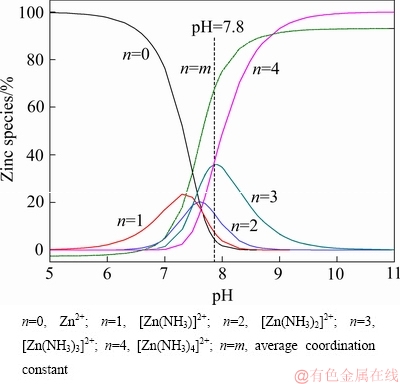

锌在氨性溶液中主要以Zn2+、[Zn(NH3)]2+、[Zn(NH3)2]2+、[Zn(NH3)3]2+、[Zn(NH3)4]2+等多种形式存在。通过配合物的稳定常数和计算所得各级离子的摩尔分数绘制了锌的物种分布图,结果图4所示。由图4可知,当溶液中的pH>7.8时,溶液中锌主要以稳定的[Zn(NH3)3]2+和[Zn(NH3)4]2+两种形式存在,从而达到选择性浸出的目的。胡久刚等[20]的研究表明,当锌氨溶液中pH>7.4时,氨取代水合锌离子上的水络合成更加稳定的锌氨3、4配位物种。综上所述,以氨-碳酸铵溶液为浸出剂,可使高炉瓦斯灰中的锌与配体氨配位浸出,铁、碳和镁等其他杂质均不会或很少溶解而存留在渣中。

图4 Zn-NH3-H2O体系的物种分布图

Fig. 4 Distribution of zinc species in Zn-NH3-H2O medium

ZnO+nNH3+H2O→[Zn(NH3)n]2++2OH- (1)

ZnCl2+2NH3·H2O→Zn(OH)2↓+2NH4Cl (2)

Zn(OH)2+nNH3·H2O→Zn(NH3)n(OH)2+nH2O (3)

Zn2++ →ZnCO3 (4)

→ZnCO3 (4)

Zn2++ → Zn(HCO3)+ (5)

→ Zn(HCO3)+ (5)

2 结果与讨论

2.1 高炉瓦斯灰氨性浸出锌的实验分析

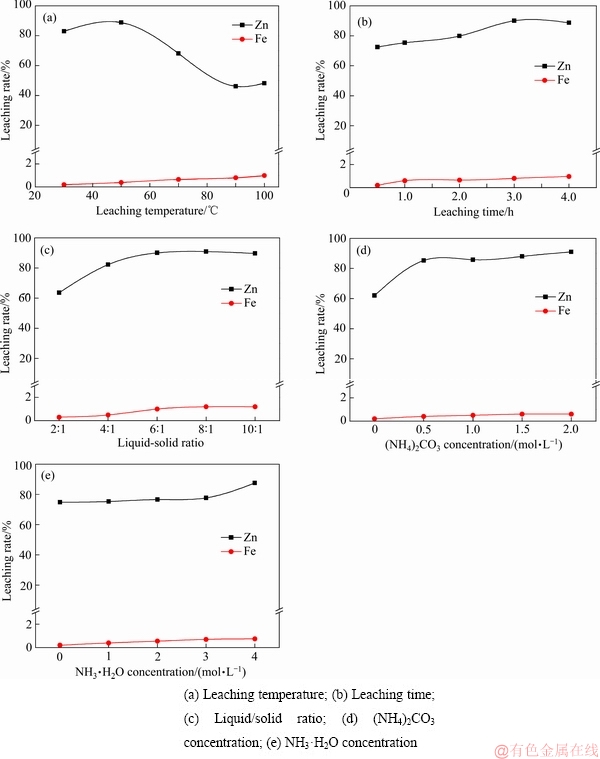

为确定高炉瓦斯灰氨-碳酸铵法浸出锌的工艺参数,实验采用单一变量的形式考察各个单因素条件对锌浸出率的影响。在不同浸出温度、时间、液固比、碳酸铵浓度和氨水浓度下设计浸出实验,各实验条件对锌和铁浸出率的影响如图5所示。图5中的(a)、(b)、(c)、(d)和(e)分别为浸出温度、浸出时间、液固比、碳酸铵浓度和氨水浓度对锌、铁浸出率的影响。

由图5(a)可知,在氨水浓度为2 mol/L,碳酸铵浓度为2 mol/L,液固比为10:1,浸出时间为3 h的实验条件下,锌的浸出率呈先上升后下降的趋势,温度对锌浸出效果影响较明显。当温度从30 ℃增高到50 ℃时,浸出率由83.0%上升到88.9%,达到最大值;继续升高温度时,锌的浸出率反而降低。这是因为随温度的升高反应物活性增强,浸出反应过程加快;温度持续增高,氨和碳酸铵分解挥发严重,造成实际与锌配位的氨减少,导致锌浸出率下降。在整个实验过程中铁的浸出率保持在1.20%以下,该部分的铁为溶解析出。由图5(b)可知,锌浸出率随时间延长呈线性增加,浸出时间为3 h时,锌浸出率达到最大值,为90.1%。延长浸出时间,浸出率变化平缓。原因是反应初期氨和碳酸铵浓度高、反应状况良好,随反应进行氨与锌配位达到平衡,继续延长浸出时间对锌的浸出几乎无影响。由图5(c)可知,液固比对锌浸出率的影响较大,其变化趋势与时间对锌浸出的影响基本一致,在液固比为6:1时浸出率达到最大值,为90.9%。再增大液固比,锌浸出率接近平缓。这是因为高炉瓦斯灰中的锌与浸出剂中的配体氨达到配位平衡,加大液固比对反应没有影响。由图5(d)可知,随着碳酸铵的浓度升高,锌的浸出率逐渐增加。碳酸铵浓度从0升到0.5 mol/L时,锌的浸出率急剧增大。这是因为在浸出过程中,由于物料粒径小(0.05~17.2 μm),反应比表面积大,反应速率加快。浓度大于0.5 mol/L时,体系中的锌氨配位逐渐接近平衡,反应速率接近平缓。当浓度为2 mol/L时,浸出率达91%。实验表明,当碳酸铵浓度大于2 mol/L时,体系中的氨达到饱和,浸出过程中有大量的碳酸铵或碳酸氢铵结晶析出,氨挥发损失严重。由此得,高炉瓦斯灰浸出的最佳碳酸铵浓度为2 mol/L。由图5(e)可知,低浓度的氨水对锌浸出率影响不大,高浓度氨水对锌浸出起明显地促进作用。当氨水浓度由1 mol/L增加到3 mol/L时,锌浸出仅由75.3%上升至77.7%。氨水浓度增加至4 mol/L时,锌浸出率达87.6%。但氨水易挥发,氨水浓度不宜过高,故选2 mol/L为氨水的最佳浸出浓度。综上所述,锌浸出的优化工艺参数为:碳酸铵浓度2 mol/L,氨水浓度2 mol/L,浸出温度50 ℃,浸出时间3 h,液固比6:1,转速400 r/min。

图5 各实验条件对锌和铁浸出率的影响

Fig. 5 Effect of different experiment conditions on leaching rates of zinc and iron

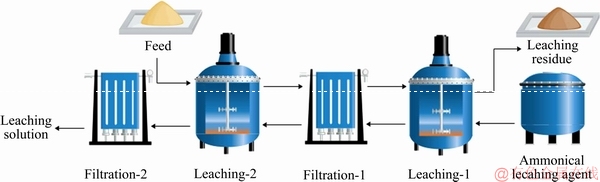

2.2 高炉瓦斯灰氨性浸出工艺研究

在前文2.1节得到的优化条件下,一段浸出渣中的锌含量为3.09%,为进一步降低渣中的锌含量,采用两台并列GSH-2L型钛釜进行两段级恒温逆流浸出实验。一段浸出实验条件为优化条件,得到的一段浸出液为产品,进入下一处理工序净化后回收锌。循环开始后,一段浸出渣进入第二级反应釜进行第二段浸出,二段浸出液返回第一级反应釜做原料的浸出剂,二段浸出渣为产品进入炼铁流程,其流程如图6所示。

浸出液经锌粉置换,净化铜、镍和镉等其他杂质离子后可通过萃取回收锌。采用ICP-MS和ICP-AES分别测定浸出液和浸出渣的主要化学成分,结果见表3和图7。由表3可知,浸出液中锌、钾和钠元素含量较高,而铁、铜和钴等元素含量低,表明锌能被有效地浸出,铁、碳富集于浸出渣。由图7可知,经两段逆流浸出后,高炉瓦斯灰中的锌含量从9.54%降到1.13%,铁、碳的含量分别由35.9%和13.5%富集至47.64%和16.64%,钾含量由0.5%降到0.21%,钠含量由0.30%降到0.17%。结合表3和图7分析可知,锌、铁的二段逆流浸出率分别为91%和1.15%。综上所述,通过二段逆流浸出得到的浸出液杂质含量较低,经锌粉净化后可采用萃取剂Mextral54-100(活性成分:1-苯甲酰-2壬酮)在协萃剂三烷基氧化膦(TRPO)的协同作用下萃取回收锌[21-22];得到的二段浸出渣中锌、钠和钾的含量低,铁、碳的含量高可返回炼铁流程使用,最终实现高炉瓦斯灰的资源化利用。为进一步考察浸出前后高炉瓦斯灰矿物学特征的变化情况,采用XRD、粒度分析和SEM-EDS检测手段对二段浸出渣进行分析。

表3 浸出液主要化学组成

Table 3 Chemical component of leaching solution in 1st-stage

图6 高炉瓦斯灰氨性浸出锌工艺流程图

Fig. 6 Flowsheet of ammonia leaching of zinc from blast furnace dust

图7 浸出前后高炉瓦斯灰中化学成分的变化情况

Fig. 7 Chemical component changes in blast furnace dust during leaching process

2.3 高炉瓦斯灰氨性浸出渣的定性分析

对最佳反应条件下(碳酸铵浓度2 mol/L,氨水浓度2 mol/L,浸出温度50 ℃,浸出时间3 h,液固比6:1,转速400 r/min)浸出得到的二段逆流浸出渣进行XRD分析和化学组成分析,结果如见图8和表4所示。

表4 浸出渣主要锌物相组成

Table 4 Phase distribution of zinc presented in leaching residue (mass fraction, %)

图8 浸出渣的XRD谱

Fig. 8 XRD pattern of leaching residue

结合表4和XRD谱可知,渣中铁的主要物相为Fe2O3、Fe3O4、MgFe2O4,锌的主要物相为ZnO、ZnSO4、ZnS和ZnFe2O4。由表4可知,在浸出过程中,ZnO和ZnSO4的含量均降低,ZnS、ZnFe2O4的含量基本不变,表明浸出过程中主要是ZnO和ZnSO4等可溶性的锌化合物溶解浸出。铁酸锌在弱碱性溶液中不溶解,这是实验条件下锌浸出率不能进一步提高的原因。

2.3.1 浸出渣的粒度及形貌特征

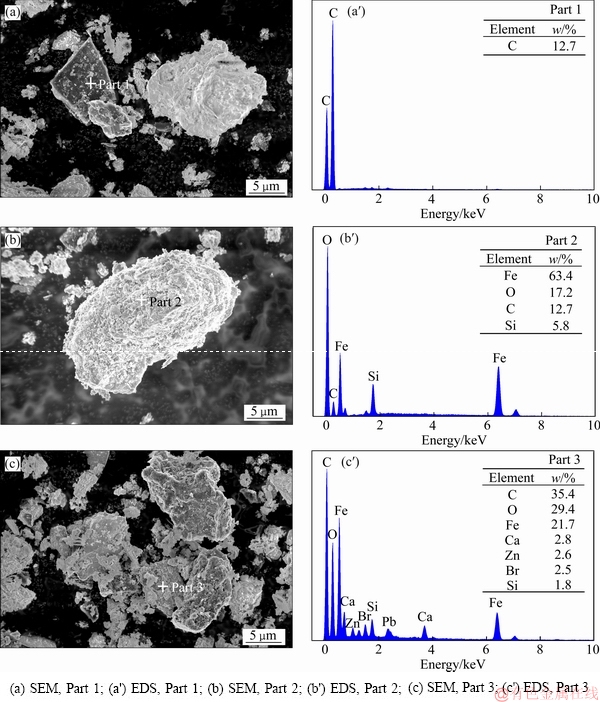

对浸出渣进行粒径分析(见图9)可知,渣的粒径主要分布在0.05~17.20 μm之间,体积平均粒径为3.39 μm,颗粒粒径分布较均匀,但整体的粒径偏小。浸出后高炉瓦斯灰的体积平均直径明显降低,表明氨-碳酸铵混合液浸出效果明显。由浸出渣的SEM-EDS(见图10)分析可知,与碳共生的锌和铁的物相显著减少,铁氧化物颗粒和铁、碳、锌共生的颗粒表面疏松多孔。这表明氨浸浸出过程起到表面改性的作用,有利于浸出渣的后续处理。此外,图10中Part 3的元素质量分数进一步证实,铁、碳、锌共生的颗粒是晶型完好的铁酸锌晶体,浸出渣中存在锌铁尖晶石物相。

图9 浸出渣的粒径分布图

Fig. 9 Size distribution of leaching residue

3 结论

1) 氨-碳酸铵法浸取高炉瓦斯灰中锌的最佳反应条件为氨水浓度2 mol/L、碳酸铵浓度2 mol/L、温度50 ℃、液固比6:1、浸出时间3 h,经两段逆流浸出,锌浸出率达91%,铁浸出率为1.15%。

2) 氨-碳酸铵混合液两段逆流浸出能将高炉瓦斯灰中的锌由9.54%降低至1.13%,浸出渣中的铁和碳的含量由原料中的35.9%和13.5%分别富集至47.64%和16.64%,有利于铁、碳的综合回收。

图10 浸出渣的SEM像和EDS谱

Fig. 10 SEM images and EDS spectra of leaching residue

3) 物相分析表明,原料中以氧化物和硫酸盐形式存在的锌被溶解浸出,终渣中的锌主要赋存于难溶的锌铁尖晶石物相中,锌铁尖晶石的存在是导致锌浸出率不能进一步提高的原因。SEM-EDS分析表明,渣表面疏松多孔,表面性质得到改善,有利于高炉瓦斯灰的后续处理。

REFERENCES

[1] 张宝景, 张朝发, 张虎成, 马旭朝. 转炉干法高炉瓦斯灰的炉内循环利用实践[J]. 金属世界, 2017(4): 42-45.

ZHANG Bao-jing, ZHANG Chao-fa, ZHANG Hu-cheng, MA Xu-zhao. Cycle utilization practice of converter dry dedusting[J]. Metal World, 2017(4): 42-45.

[2] 张向伟, 廖洪强, 包向军, 任中兴. 高炉瓦斯灰泥集中处理及资源化利用技术[J]. 冶金环境保护, 2008(5): 32-34.

ZHANG Xiang-wei, LIAO Hong-qiang, BAO Xiang-jun, REN Zhong-xing. Dust removal plaster centralized treatment and resource utilization technology[J]. Environmental Protection in Metallurgical Industry, 2008(5): 32-34.

[3] PAN Heng-yu, ZHANG Xiao-hong, WU Jun, ZHANG Yang-zong, LIN Li-li, YANG Gang, DENG Shi-huai, LI Li, YU Xiao-yu, QI Hui, PENG Hong. Sustainability evaluation of a steel production system in China based on energy[J]. Journal of Cleaner Production, 2015, 112: 1498-1509.

[4] 万雪峰, 曹 东, 高学中, 于淑娟, 朱晓雷, 郭庆涛. 冶金尘泥在转炉中的应用技术研究与实践[J]. 中国冶金, 2014, 24(11): 35-41.

WAN Xue-feng, CAO Dong, GAO Xue-zhong, YU Shu-juan, ZHU Xiao-lei, GUO Qing-tao. Technical research and practice of metallurgical dust recycling in converter[J]. China Metallurgy, 2014, 24(11): 35-41.

[5] 毛 瑞, 张建良, 刘征建, 袁 骧, 王 飞, 韦勐方. 钢铁流程含铁尘泥特性及其资源化[J]. 中南大学学报(自然科学版), 2015, 46(3): 774-785.

MAO Rui, ZHANG Jian-liang, LIU Zheng-jian, YUAN Xiang, WANG Fei, WEI Meng-fang. Characteristic and resource utilization technique of dust and sludge containing iron from steel production process[J]. Journal of Central South University (Science and Technology), 2015, 46(3): 774-785.

[6] ZHANG Duo-chao, ZHANG Xin-wang, YANG Tian-zhu, RAO Shu-ai, HU Wei, LIU Wei-fang, CHEN Lin. Selective leaching of zinc from blast furnace dust with mono-ligand and mixed-ligand complex leaching systems[J]. Hydrometallurgy, 2017, 169: 219-228.

[7] 罗虹霖, 刘 维, 覃文庆, 刘瑞增, 郑永兴, 杨 康, 韩俊伟. 氧化锌烟尘中铟的挥发富集[J]. 中国有色金属学报, 2014, 24(11): 2892-2899.

LUO Hong-lin, LIU Wei, QIN Wen-qing, LIU Rui-zeng, ZHENG Yong-xing, YANG Kang, HAN Jun-wei. Volatilization of indium from zinc oxide fly ash[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(11): 2892-2899.

[8] ODA H, IBARAKI T, ABE Y. Dust recycling system by the rotary hearth furnace[J]. Nippon Steel Technical Report, 2006, 94: 147-152.

[9] OUSTADAKIS P, TSAKIRIDIS P E, KATSIAPI A, AGATZINI-LEONARDOU S. Hydrometallurgical process for zinc recovery from electric arc furnace dust (EAFD). Part II: Downstream processing and zinc recovery by electrowinning[J]. Journal of Hazardous Materials, 2010, 179(1): 1-7.

[10] MOCELLIN J, MERCIER G, MOREL J L, CHARBONNIER P, BLAIS J F, SIMONNOT M O. Recovery of zinc and manganese from pyrometallurgy sludge by hydrometallurgical processing[J]. Journal of Cleaner Production, 2017, 168: 311-321.

[11] JHA M K, KUMAR V, SINGH R J. Review of hydrometallurgy recovery of zinc from industrial wastes [J]. Resources, Conservation and Recycling, 2001, 33: 1-22.

[12] SCHNEEBERGER G, ANTREKOWITSCH J, PICHLER C. Development of a new recycling process for high zinc containing steel mill dusts including a detailed characterization of an electric arc furnace dust[J]. BHM Berg-und Hüttenmannische Monatshefte, 2012, 157(1): 1-6.

[13] 张晋霞, 邹 玄, 牛福生. 含锌尘泥中锌的浸出行为及动力学[J]. 中国有色金属学报, 2018, 28(8): 1688-1696.

ZHANG Jin-xia, ZOU Xuan, NIU Fu-sheng. Leaching behavior and leaching kinetics of zinc from zinc-bearing dust[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(8): 1688-1696.

[14] ASADI ZEYDABADI B A, MOWLA D, SHARIAT M H, FATHI KALAJAHI J. Zinc recovery from blast furnace flue dust[J]. Hydrometallurgy, 1997, 47(1): 113-125.

[15] STEER J M, GRIFFITHS A J. Investigation of carboxylic acids and non-aqueous solvents for the selective leaching of zinc from blast furnace dust slurry[J]. Hydrometallurgy, 2013, 140(11): 34-41.

[16] 刘 远, 郑雅杰, 孙召明. 锌冶炼含镉烟尘制备高纯镉粉的新工艺[J]. 中国有色金属学报, 2014, 24(4): 1070-1075.

LIU Yuan, ZHENG Ya-jie, SUN Zhao-ming. New technology of high purity Cd powder prepared from roasting dust of zinc smelting[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 1070-1075.

[17] ALGUACIL F J, COBO A. Extraction of zinc from ammoniacal/ammonium sulphate solutions by LIX54[J]. Journal of Chemical Technology & Biotechnology, 2015, 71(2): 162-166

[18] ALGUACIL F J, ALONSO M. The effect of ammonium sulphate and ammonia on the liquid-liquid extraction of zinc using LIX54[J]. Hydrometallurgy, 1999, 53(2): 203-209.

[19] LI S. Extraction of zinc from blast furnace dust in ammonia leaching system: Green processing and synthesis[J]. Green Processing & Synthesis, 2016, 5(1): 23-30.

[20] HU Jiu-gang, CHEN Qi-yuan, YANG Xu-ming, HU Feng-chuan, HU Hui-ping, YIN Zhou-lan. Extraction of zinc from ammoniacal solution with β-diketone: A comparative study of solvents used[J]. Separation & Purification Technology, 2012, 87: 15-21.

[21] 唐福利, 李兴彬, 魏 昶, 樊 刚, 朱如龙, 李存兄, 邓志敢. 氨-硫酸铵溶液中萃取分离锌镉[J]. 中国有色金属学报, 2017, 27(10): 2136-2144.

TANG Fu-li, LI Xing-bin, WEI Chang, FAN Gang, ZHU Ru-long, LI Cun-xiong, DENG Zhi-gan. Extraction and separation of zinc and cadmium from ammoniacal/ ammonium sulfate solutions[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(10): 2136-2144.

[22] TANG Fu-li, LI Xing-bin, WEI Chang, FAN Gang, ZHU Ru-long, LI Cun-xiong. Synergistic extraction of zinc from ammoniacal/ammonia sulfate solution by a mixture of β-diketone and 2-hydroxy-5-nonylacetophenone oxime[J]. Hydrometallurgy, 2016: 162: 42-48.

Removal of zinc from blast furnace dust by ammonia-ammonium carbonate

LUO Xing-guo, WEI Chang, LI Xing-bin, DENG Zhi-gan, LI Min-ting, WANG Chen-yu, SUN Pu

(Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: In view of the problem that the high zinc content blast furnace dust could not directly recycled to iron making process, a novel process for recovering zinc from blast furnace dust and resource utilization of dust was developed by ammonia-ammonium carbonate leaching. The thermodynamic calculation results and zinc-ammonia coordination principle show that removal of zinc from blast furnace dust by ammonia-ammonium carbonate is feasible. And the experimental results show that the optimal reaction condition is as follows: NH3 concentration 2 mol/L, (NH4)2CO3 concentration 2 mol/L, temperature 50 ℃, liquid-to-solid 6:1, leaching time 3h. Under the optimum conditions the leaching rates of zinc and iron are 91% and 0.45%, respectively. The content of zinc decreases from 9.54% to 1.13%, and the content of iron increases from 35.9% to 47.6%. The XRD and SEM-EDS analyses of leaching residue show that the oxides and sulfates of zinc in the raw material are dissolved and leached, the zinc-iron spinel is not leached and present together with the iron oxide in the residue. This is the reason why the leaching rate of zinc is hard to be further improved. Besides, the distribution of the leaching residue particles is uneven, and the surface is loose and porous, which is beneficial to the subsequent treatment of blast furnace dust.

Key words: blast furnace dust; ammonia-ammonium carbonate; leaching; zinc

Foundation item: Project(2018YFC1900402) supported by the National Key Research and Development Project of China; Projects(51564030, 51664029, 51664030, 51804146) supported by the National Natural Science Foundation of China; Project(2018T20120154) supported by the Analysis and Testing Foundation of Kunming University of Science and Technology, China

Received date: 2018-08-28; Accepted date: 2018-11-22

Corresponding author: LI Xing-bin; Tel: +86-871-6518819; E-mail: lixingbin2011@126.com

(编辑 何学锋)

基金项目:国家重点研发计划固废资源化专项项目(2018YFC1900402);国家自然科学基金资助项目(51564030,51664029,51664030,51804146);昆明理工大学分析测试基金资助(2018T20120154)

收稿日期:2018-08-28;修订日期:2018-11-22

通信作者:李兴彬,教授,博士;电话:0871-6518819;E-mail:lixingbin2011@126.com