基于虚拟样机技术挖掘机工作装置动力学分析及仿真

张桂菊1, 2,肖才远2,谭青1,袁文华2,莫有瑜3

(1. 中南大学 机电工程学院,湖南 长沙,410083;

2. 邵阳学院 机械与能源工程系,湖南 邵阳,422004;

3. 广西玉柴重工有限公司液压技术研究所,广西 玉林,537005)

摘要:应用拉格朗日动力学原理建立挖掘机工作装置动力学数学模型,以某型23 t挖掘机工作装置为研究对象,采用Pro/E软件对该挖掘机工作装置建立三维实体模型,用虚拟样机技术与动力学仿真软件ADAMS对挖掘机工作装置进行运动学和动力学仿真,获得挖掘机工作尺寸参数、各铰接点处的受力情况及相关受力曲线。研究结果表明:运用拉格朗日动力学原理建立的挖掘机工作装置动力学数学模型,为挖掘机工作装置仿真研究提供了便利;最大挖掘高度、最大挖掘半径、最大卸载高度、最大挖掘半径停机面上最大挖掘半径与实际作业结果相吻合,通过动力学仿真分析得出的各液压缸受力曲线及挖掘机各关键铰接点的受力曲线,为挖掘机工作装置结构设计与产品优化提供了依据和方法。

关键词:挖掘机;虚拟样机;运动学仿真;动力学仿真

中图分类号:TP391.7 文献标志码:A 文章编号:1672-7207(2014)06-1827-07

Dynamic analysis and simulation of excavator working device based on virtual prototype technology

ZHANG Guiju1, 2, XIAO Caiyuan2, TAN Qing1, YUAN Wenhua2, MO Youyu3

(1. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

2. Department of Mechanical and Energy Engineering, Shaoyang University, Shaoyang 422004, China;

3. Hydraulic Technology Institute of Guangxi Yuchai Heavy Industry Co. Ltd., Yulin 537005, China)

Abstract: The dynamics mathematical model of excavator working device was established by using the Lagrange dynamics principle. Taking a certain type of 23 t excavator as the research object, the software Pro/E was adopted to create the three-dimensional physical model of excavator working device, and kinematics and dynamics simulation of excavator working device were carried out with the virtual prototype technology and the software ADAMS. The operating parameters of excavator and the stress state of each joints as well as corresponding stress curves were obtained. The results show that the dynamics mathematical model of excavator working device with Lagrange dynamics principle provides the convenience for its simulation research. The simulation results matches well with the real working results, which provides the basis and method of structural design and products optimization for excavator working device.

Key words: excavator; virtual prototype; kinematics simulation; dynamics simulation

挖掘机在工业、农业工程、民用建筑、交通运输、矿山采掘、水利电力工程以及军事工程等领域中起着非常重要的作用。工作装置是挖掘机进行挖掘作业时实现各项功能的重要组成部分,在作业过程中受力复杂,载荷变化频繁,工作条件恶劣,冲击和振动多,其结构强度直接影响到挖掘机的可靠性和工作性能[1-5],开展工作装置动力学分析已成为挖掘机结构、液压系统和控制系统设计与分析的基础[6-7]。按照传统方法对工作装置进行动力学分析造成大量的时间、资金浪费,且很难优化等。目前,国内外关于挖掘机工作装置的动力学研究大多数集中在强度、刚度、疲劳、寿命分析、结构优化等方面[8-10],而对挖掘机工作装置动态过程的动力学研究较少[11]。为此,本文作者基于拉格朗日动力学原理建立挖掘机动力学数学模型,采用Pro/E和ADAMS软件建立某型23 t挖掘机工作装置三维模型,用虚拟样机技术与ADAMS对挖掘机工作装置进行运动学和动力学仿真,获得挖掘机主要作业参数和各刚体铰接点处的受力变化情况,以便为优化与设计挖掘机工作装置提供依据。

1 液压挖掘机工作装置动力学数学模型

挖掘机在工作过程中,运动形式变化多样。为准确对挖掘机工作装置进行动力学分析,研究工作装置的位移、运动、作用力等参数变化情况,有必要建立动力学数学模型。本文应用拉格朗日动力学原理对工作装置进行动力学分析,有利于简化复杂系统的动力学求解[12]。运用拉格朗日法只需知道各杆件的质量、旋转矩阵、惯性张量和质心位置即可计算预设运动所需的液压驱动力和力矩,无需对每个杆件受力进行求解,有助于对挖掘机工作装置的工作状态和结构参数进行动力学分析[13]。

1.1 工作装置运动坐标系的建立

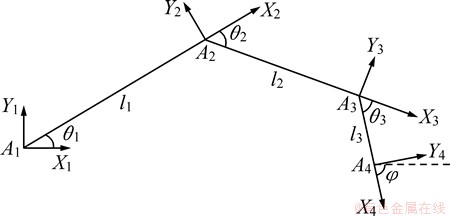

运用D-H齐次坐标变换法建立杆件坐标系,如图1所示。工作装置可以近似为三自由度空间连杆结构,包括动臂绕基座的旋转机构、杆绕动臂的旋转机构及铲斗绕斗杆的旋转机构。坐标原点分别选取动臂与基座的铰点A1、动臂与斗杆的铰点A2、斗杆与铲斗的铰点A3以及铲斗齿尖位置A4;铰点A1坐标系的X轴方向与地面水平,Z轴取铰点的回转轴线;铰点A2坐标系的X轴取动臂和斗杆铰点连线,Z轴取铰点的回转轴线;铰点A3坐标系的X轴位于斗杆和铲斗铰点连线上,Z轴为铰点的回转轴线;A4坐标系X轴位于齿尖与铲斗斗杆铰点的连线上。

图1 挖掘机工作装置坐标系示意图

Fig. 1 Schematic diagram of excavator working device of coordinate system

根据D-H齐次坐标变换法,各构件末端位姿态可以通过各杆件变换矩阵求得:

(1)

(1)

其中:n=3;0Tn为各杆件变量θ1,θ2和θ3的函数;i-1Ai为i坐标系对i-1的相对变换矩阵,

(2)

(2)

i-1Ri为关节姿态变量;i-1Pi为关节位置矩阵。

1.2 工作装置运动学数学模型

根据坐标齐次变换法,坐标系相对基点的铲斗斗齿尖端点A4坐标向量0P可表示为

;i=0,1,…,n-1 (3)

;i=0,1,…,n-1 (3)

铲斗斗齿尖端点坐标向量表示为[X,Y,Z]T,则铰点A2的位置坐标为

(4)

(4)

铰点A3的位置坐标为

(5)

(5)

斗齿尖端点A4的位置坐标为

(6)

(6)

坐标系任意点向量相对基坐标的速度表达式为

;i=1,2,…,n (7)

;i=1,2,…,n (7)

铰点A2的速度坐标为

(8)

(8)

铰点A3的速度坐标为

(9)

(9)

铲斗斗齿尖端点A4的加速度坐标表示式为

(10)

(10)

坐标系任意点向量相对基坐标的加速度表达式为

;i=1,2,…,n (11)

;i=1,2,…,n (11)

铰点A2的加速度坐标为

(12)

(12)

铰点A3的加速度坐标为

(13)

(13)

1.3 工作装置动力学数学模型

运用拉格朗日法,挖掘机的动力学方程可表示为

(14)

(14)

式中:Ti为作用于杆件上的驱动力;Kij(θ)为杆件转动惯量;Hijt为关节间的向心力或哥氏力作用项;Gi(θ)为重力项。

Kij,Hijt和Gi经简化后公式可表示为

(15)

(15)

式中:ms为杆件s的质量;δ为某点M切线和该点矢径的夹角;ks为某点M的交叉耦合的系数矩阵;di(dj)为xi(yj)到xi-1(yj-1)沿zi的测量距离;sγs为杆件s的质心处于杆件坐标系中的坐标位置;g为重力加速度。

(16)

(16)

(17)

(17)

式中: ;

; ;

; 为杆件s的质心在坐标系i-1中的坐标。

为杆件s的质心在坐标系i-1中的坐标。

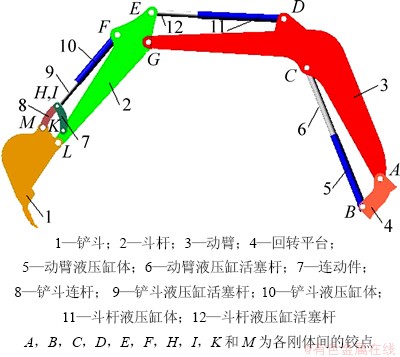

2 挖掘机工作装置模型的建立

液压挖掘机的工作装置主要由动臂、斗杆和铲斗等主要部件构成,挖掘机工作装置的工作范围主要由工作装置液压油缸行程决定,本文研究的某型23 t挖掘机工作装置液压油缸参数如表1所示。首先,采用在三维参数化设计软件Pro/E 中对挖掘机工作装置进行几何建模,如图1所示;完成组装之后,将其导入至ADAMS软件中。在ADAMS环境下对工作装置模型定义刚体,添加合适运动副和约束,并为相关运动副添加驱动函数,给工作装置模型添加外载荷。

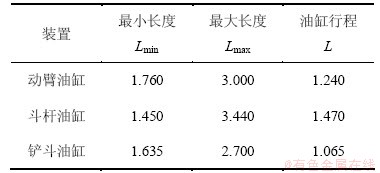

表1 工作装置液压油缸参数

Table 1 Hydraulic cylinder parameters for working device m

图2 工作装置仿真模型

Fig. 2 Simulation model of working device

3 液压挖掘机工作装置的运动学仿真分析

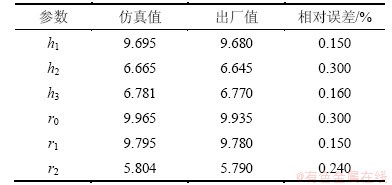

挖掘机的主要工作尺寸是挖掘机性能的重要指标,同时也是挖掘机工作装置效能仿真的主要评估参数,主要包括最大挖掘高度h1、最大挖掘深度h2、最大卸载高度h3、最大挖掘半径r0、停机面上最大挖掘半径r1和最大挖掘高度处挖掘半径r2。为获得液压挖掘机的主要工作尺寸参数,采用ADAMS自带的阶跃(STEP)函数来控制液压油缸的伸缩行程,阶跃函数格式为

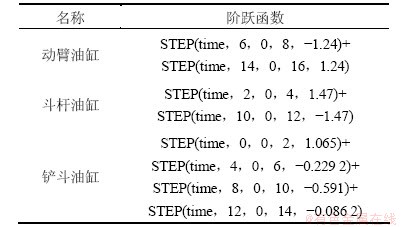

式中:x为自变量;x0为自变量的初始值;t0为x小于x0时的函数值;x1为阶跃结束后的自变量值;t1为x大于x1时的函数值。各液压油缸阶跃函数如表2所示,在ADAMS中的驱动函数曲线如图3所示。

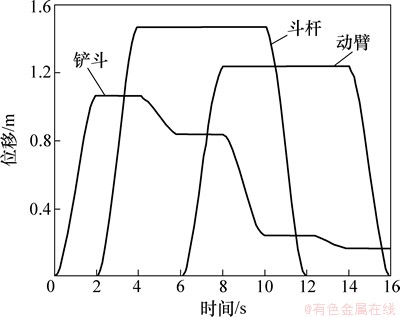

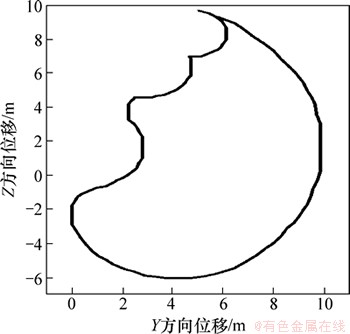

设置各个液压油缸阶跃函数,在铲斗齿尖处创建基本测量点,对工作装置进行数值仿真计算并显示结果。图4所示为通过运动仿真绘制出来的挖掘机工作装置主要作业范围,图5所示为斗齿尖位移曲线。

表2 液压油缸阶跃函数

Table 2 Driving functions of hydraulic cylinders

图3 动臂、斗杆和铲斗驱动函数曲线

Fig. 3 Drive function curves of boom, bucket rod and bucket

从图5可以得到液压挖掘机工作装置主要作业尺寸。为了验证仿真模型的可靠性,将图4、图5所示仿真值与产品出厂值进行比较,如表3所示。从表3可见:各个参数相对误差最小为0.15%,最大为0.30%,仿真值与厂家出厂标示值较吻合。

图4 液压挖掘机主要作业范围

Fig. 4 Main operating range of hydraulic excavator

图5 斗齿尖位移曲线

Fig. 5 Displacement curves of bucket teeth tip

表3 挖掘机工作尺寸

Table 3 Comparison of operating depth for excavator m

4 液压挖掘机工作装置的动力学仿真分析

4.1 挖掘载荷的计算

液压挖掘机在挖掘作业时,通常是以各液压缸同时伸缩的复合挖掘方式进行。在该工况下,挖掘机能充分吸收动力,达到了节能的效果,而且能减少大量工作时间,有效地提高挖掘机工作效率。由于在挖掘过程中遇到的外载荷不仅是影响挖掘机可靠性和挖掘能力的主要因素,而且是挖掘机工作装置各铰接点作用力产生的主要来源,故有必要进一步分析挖掘机所受的外载荷,并进行计算。挖掘机外载荷包括挖掘过程中挖掘土壤所产生的挖掘阻力和挖掘物料产生的重力。挖掘阻力可以按照挖掘轨迹方向分为切向挖掘阻力WQ和法向挖掘阻力WF,其经验公式如下[14]:

(19)

(19)

(20)

(20)

式中:K0为挖掘比阻力系数(N/cm2);b为斗宽或挖掘宽度(cm);h为挖掘深度,一般取(0.1~0.33)b;τ为挖掘阻力系数。

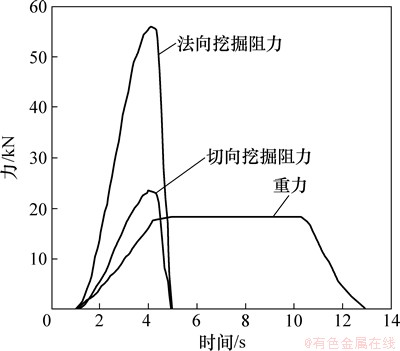

根据文献[15-16],挖掘土壤类型取Ⅲ级,挖掘比阻力系数K0取19.5 N/cm2,斗宽或挖掘宽度b取120 cm,挖掘深度h为斗宽b的0.2倍,h=2.4 m,挖掘阻力系数τ取为0.42。通过计算,切向挖掘阻力WQ为56.16 kN,法向挖掘阻力WF为23.59 kN。

挖掘物料产生的重力计算公式为

(21)

(21)

式中:ρ为土壤密度,取1.8×10-6 kg/m3;v为铲斗的容积,取1.05 m3;g为重力加速度,取9.8 m/s2。通过计算,得G=18.5 kN。

4.2 挖掘载荷加载

根据实际情况,运用STEP阶跃函数模拟载荷的加载过程。切向挖掘阻力、法向挖掘阻力及相关坐标系加载于斗齿中间位置处,沿斗齿轨迹的切线方向加载切向挖掘阻力,沿斗齿轨迹的法线方向加载法向挖掘阻力;挖掘物料产生的重力加载于铲斗的中部,方向始终竖直向下。切向挖掘阻力和法向挖掘助力在挖掘初期呈增大趋势,在后期迅速减少;物料重力在挖掘过程中由0 kN增加到最大值,卸料后迅速减少到0 kN,挖掘机工作装置外载荷曲线如图6所示。

图6 挖掘机工作装置外载荷曲线图

Fig. 6 Load curves of excavator working device

由图6可以看出:挖掘载荷的加载过程与运动仿真过程中在时间上相对应,反映了挖掘过程中添加的理论载荷符合实际规律。

4.3 工作装置的运力学仿真分析

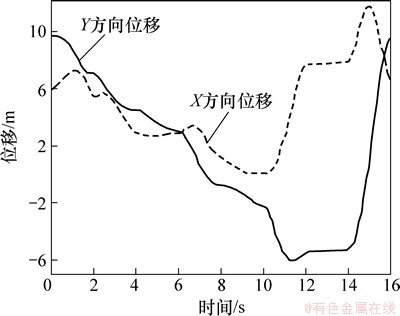

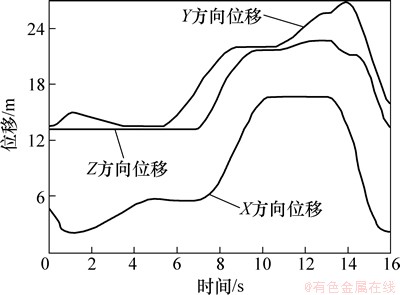

设置液压挖掘机模型的基本参数后,进行动力学仿真。仿真时间为16 s,仿真步长为500,在仿真过程中软件自动计算各个刚体间的作用力,可得到各重要零件和铰点的位移和载荷变化情况。图7所示为铲斗斗齿齿尖的位移曲线。

图7 铲斗斗齿齿尖的位移曲线

Fig. 7 Displacement curves of bucket teeth tip

由图7可以看出铲斗斗尖的位移变化与实际情况相符合:首先,铲斗斗尖在Z方向上的位移保持不变,在XY平面内运动实现挖掘作业;随后,在X,Y和Z方向不断变化实现抬臂回转;抬臂回转结束开始卸载;卸载完成后,降臂回转,返回到挖掘工作点。

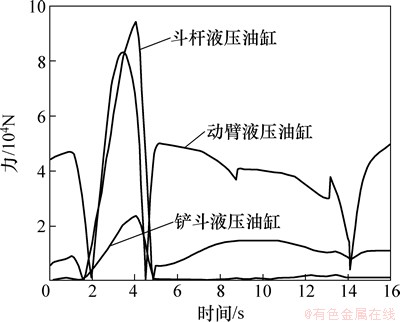

图8所示为各液压油缸在挖掘作业过程中压力变化曲线。从图8可以看出:0~2 s处于挖掘准备阶段,各液压油缸压力有小幅度波动,由于降臂动作主要发生在动臂上,所以,压力的变化较大;在挖掘作业开始前,各液压缸油压力回落到0 kN;进入挖掘作业时,各液压油缸压力在切向和法向阻力作用下逐渐增大;3 s时,动臂油缸压力达最大值85 kN左右;3~4 s时,铲斗挖掘过程主要由斗杆和铲斗液压缸共同作用,4 s时挖掘深度达到最大值,在斗杆液压缸压力最大达96 kN左右;当挖掘过程的结束时,切向和法向阻力减小,各液压油缸压力迅速回落到0 kN;4.5~5.0 s时处于物料提升阶段,动臂液压缸起主要作用,动臂油缸压力增加到50 kN左右,斗杆油缸压力小幅度变化,铲斗油缸压力变化较少;5~13 s时处于回转阶段,各液压缸压力均保持在一个相对稳定范围;13~14 s时处于卸料阶段,铲斗和斗杆的液压缸压力变化较小,动臂缸卸料前后压力变化较大,这是由于动臂存在一个卸料抬升过程。从整个挖掘作业过程看,铲斗和斗杆的液压缸压力变化趋势基本一致,而动臂液压缸变化比较明显;挖掘机的作业循环与实际作业情况相符,各液压缸受力的变化曲线与理论计算也相吻合。

图8 动臂、斗杆和铲斗液压油缸受力变化曲线

Fig. 8 Force variation curves of hydraulic cylinder for boom, bucket rod and bucket

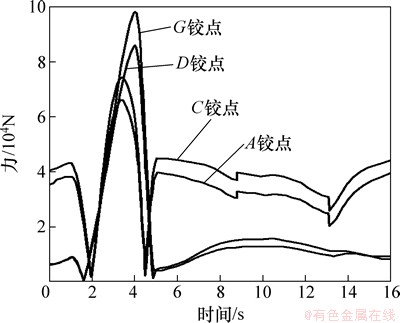

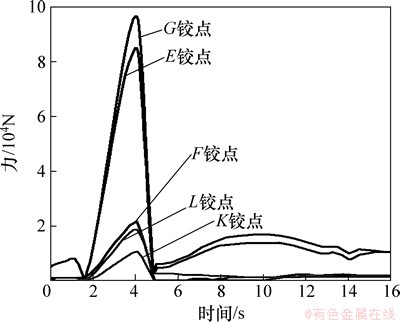

图9和图10所示分别为动臂、斗杆上各铰接点受力变化曲线。从图9和图10可以看出:0~2 s内处于挖掘准备阶段,各铰接点约束反力有小幅度波动,由于降臂动作主要发生在动臂上,动臂上铰接点(A,C,D,G)和斗杆上铰接点(E)约束反力变化较大;挖掘作业开始前,动臂和斗杆上各铰点约束反力回落接近0 kN;进入挖掘作业时,随着挖掘切向和法向阻力增大,各铰接点处的约束反力逐渐增大;在3.5 s左右,挖掘切向和法向阻力达到峰值,各铰接点也相继达到最大受力状态,其中动臂与斗杆铰接点G的受力最大,高达98 kN左右;其次,斗杆液压缸活塞杆件和斗杆铰接点E、斗杆液压缸体与动臂铰接点D处于挖掘深度即达到最大值时,约束反力处于最大值86 kN左右;到4.8 s时,铲斗挖掘作业过程基本结束,工作装置运动仅受挖入铲斗的物料重力及铲斗、斗杆自重的影响,各铰接点受力都维持在相对较小值。

图9 动臂上各铰点的受力变化曲线

Fig. 9 Force variation curves of each joint of boom

图10 斗杆上各铰点的受力变化曲线

Fig. 10 Force variation curves of each joint of bucket rod

从图9和图10可见:液压挖掘机动臂、斗杆上的各铰接点的受力情况随挖掘切向和法向阻力的变化而变化,其最大值与挖掘切向和法向阻力的峰值出现时间基本一致;动臂与斗杆铰接点受力变化最剧烈,且峰值最大,因此,在铰点(G)处可以考虑有针对性地设计,如适当增加此处连接销的直径、增厚连接处的钢板等。

5 结论

(1) 运用D-H 齐次坐标变换法建立了挖掘机工作装置的运动学模型;运用拉格朗日方程原理建立了工作装置的系统动力学模型,为工作装置仿真分析提供了便利。

(2) 将Pro/E和ADAMS软件相结合,建立了挖掘机工作装置的仿真模型,提高了挖掘机工作装置尺寸精度与装配精度,为工作装置的各组成部件和模型的修改与仿真提供更加直观便捷的途径。

(3) 运动学的仿真结果与挖掘机实际出厂工作参数进行对比,两者较吻合,表明所建立的挖掘机模型可为进一步设计优化提供参考。

(4) 通过对挖掘机工作装置进行动力学仿真分析,得到各液压缸受力曲线图及挖掘机关各键铰接点的受力曲线图,对改进现有产品设计质量或优化新产品的设计开发都具有重要意义。

(5) 利用计算机仿真技术进行产品设计开发,有助于缩短产品的设计周期,节省开发成本,为产品的实际性能参数提供了可靠、有效的参照。

参考文献:

[1] Zweiri Y H, Seneviratne L D, Althoefer K. A generalized Newton method for identification of closed-chain excavator arm parameters[M]. New York: International Conference on Robotics and Automation, 2003: 103-108.

[2] 祖旭, 黄洪钟, 张旭. 虚拟样机技术及其发展[J]. 农业机械学报, 2004, 20(2): 168-171.

ZU Xu, HUANG Hongzhong, ZHANG Xu. Virtual prototyping and its development[J]. Transactions of the Chinese Society of Agricultural Machinery, 2004, 20(2): 168-171.

[3] ZHANG Xuehua, XIE Huangsheng, TANG Qingshun. Co-simulation of mechanism-hydraulics working device of loader zl-50 based on ADAMS[C]//The 16th International Conference on Fluid Dynamic and Mechanical & Electrical Control Engineering (FDMECE2012). Chongqing: Chinese Association of Fluid Power Control Engineering, 2012: 186-191.

[4] 彭白水. 国内外超大型液压挖掘机展望[J]. 建设机械技术与管理, 2008(9): 37-38.

PENG Baishui. Prospect of overseas and domestic extra large hydraulic excavators[J]. Construction Machinery Technology & Management, 2008(9): 37-38.

[5] 周勇, 宋春华. 国内外液压挖掘机的发展动向[J]. 矿山机械, 2008, 36(8): 13-16.

ZHOU Yong, SONG Chunhua. Development trends of hydraulic excavators in the world[J]. Mining & Processing Equipment, 2008, 36(8): 13-16.

[6] Koivo A J, Thoma M, Kocaoglan E, et al. Modeling and control of excavator dynamics during digging operation[J]. Journal of Aerospace Engineering, 1996, 6(1): 8451-8459.

[7] Lever P A, Wang F Y. Intelligent excavation control system for lunar mining system[J]. Journal of Aerospace Engineering, 1995, 8(1): 16-24.

[8] L Chang, ZHANG Jihong. Excavating force analysis and calculation of dipper handle[C]//IEEE International Conference on Consumer Electronics, Communications and Networks, Xianning, China, 2011: 4068-4071.

Chang, ZHANG Jihong. Excavating force analysis and calculation of dipper handle[C]//IEEE International Conference on Consumer Electronics, Communications and Networks, Xianning, China, 2011: 4068-4071.

[9] Lee M C, Chung S H, Cho J H, et al. Three-dimensional finite element analysis of powder compaction process for forming cylinder block of hydraulic pump[J]. Powder Metallurgy, 2008, 51(1): 89-94.

[10] Sui T Z, Wang L, Tan Z, et al. Structural parameters optimization of excavator working device based on mining process[J]. Advanced Materials Research, 2012, 421: 759-763.

[11] 张树忠, 邓斌, 柯坚. 基于液压变压器的挖掘机动臂势能再生系统[J]. 中国机械工程, 2010, 21(10): 1160-1166.

ZHANG Shuzhong, DENG Bin, KE Jian. Research on energy regeneration system of hydraulic excavator’s boom based on hydraulic transformer[J]. China Mechanical Engineering, 2010, 21(10): 1160-1166.

[12] 刘鹏虎, 张勇, 张强. 液压挖掘机工作装置的动力学分析及控制[J]. 中国工程机械学报, 2007, 5(1): 72-74.

LIU Penghu, ZHANG Yong, ZHANG Qiang. Dynamical analysis and control for manipulator of hydraulic excavator[J]. Chinese Journal of Construction Machinery, 2007, 5(1): 72-74.

[13] 胡雄伟. 液压挖掘机反铲装置的力学性能分析与优化研究[D]. 长沙: 中南大学机电工程学院, 2009: 47-53.

HU Xiongwei. Analysis and optimization of the mechanical properties of hydraulic excavator backhoe device[D]. Changsha: Central South University, College of Mechanical and Electrical Engineering, 2009: 47-53.

[14] 李渊博, 何清华, 张大庆. 液压挖掘机工作装置动力学分析与仿真研究[J]. 机床与液压, 2006(10): 170-171.

LI Yuanbo, HE Qinghua, ZHANG Daqing. Dynamic analysis and simulation with lagrange equation on hydraulic excavator[J]. Machine Tool & Hydraulics, 2006(10): 170-171.

[15] 陈国俊. 液压挖掘机编委会. 液压挖掘机[M]. 武汉: 华中科技大学出版社, 2011: 48-51.

CHEN Guojun. The editorial board of hydraulic excavator. hydraulic excavator[M]. Wuhan: Huazhong University of Science and Technology Press, 2011: 48-51.

[16] 林慕义, 史青录. 单斗液压挖掘机构造与设计[M]. 北京: 冶金工业出版社, 2011: 35-36.

LIN Muyi, SHI Qinglu. Structure and design of single bucket hydraulic excavator[M]. Beijing: Metallurgical Industry Press, 2011: 35-36.

(编辑 陈灿华)

收稿日期:2013-10-10;修回日期:2013-12-08

基金项目:国家自然科学基金资助项目(51246003,51274252);湖南省教育厅高等学校科学研究项目(12C0862);湖南省高校创新平台开放基金资助项目( 09K104);湖南省高校科技创新团队支持计划项目(2012年)

通信作者:肖才远(1979-),男,贵州威宁人,讲师,从事机电一体化系统仿真理论与方法的研究;电话:18229598077;E-mail:xiaocaiyuan1999@sina.com