升温速率与固溶时间对超高强铝合金挤压材组织性能的影响

来源期刊:稀有金属2018年第3期

论文作者:许晓静 杨帆 赵建吉 朱金鑫 丁清 汪成松

文章页码:238 - 245

关键词:超高强铝合金;升温速率;固溶时效;组织性能;

摘 要:采用电导率、硬度测试、拉伸性能测试、X射线衍射仪(XRD)分析、电子背散射衍射检验(EBSD)、晶间与剥落腐蚀试验,研究了不同初始形变储能超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材在不同升温速率与固溶时间下组织性能的影响。结果表明:慢速升温退火能够降低合金的晶粒尺寸,24 h固溶较2 h固溶能够减少合金难溶第二相。合金硬度值在HV 220左右,快速升温合金硬度较慢速升温合金的硬度高。导电率在25.0%IACS左右。慢速升温2 h固溶、24 h固溶时效后合金试样的屈服强度由647.9 MPa变为697.1 MPa,增加了49.2 MPa。强度的提升主要来自于固溶强化与时效沉淀析出相强化的总强化,其次为低角度晶界强化。快速升温、慢速升温24 h固溶X方向合金试样的晶间腐蚀深度分别为42.17,64.70μm,晶间腐蚀等级为3级,合金的抗剥落腐蚀性能Y方向明显好于X方向,固溶24 h合金抗剥落腐蚀性能较固溶2 h得到了轻微改善。

网络首发时间: 2017-03-29 13:53

稀有金属 2018,42(03),238-245 DOI:10.13373/j.cnki.cjrm.xy16070022

许晓静 杨帆 赵建吉 朱金鑫 丁清 汪成松

江苏大学先进制造与现代装备技术工程研究院

采用电导率、硬度测试、拉伸性能测试、X射线衍射仪 (XRD) 分析、电子背散射衍射检验 (EBSD) 、晶间与剥落腐蚀试验, 研究了不同初始形变储能超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材在不同升温速率与固溶时间下组织性能的影响。结果表明:慢速升温退火能够降低合金的晶粒尺寸, 24 h固溶较2 h固溶能够减少合金难溶第二相。合金硬度值在HV 220左右, 快速升温合金硬度较慢速升温合金的硬度高。导电率在25.0%IACS左右。慢速升温2 h固溶、24 h固溶时效后合金试样的屈服强度由647.9 MPa变为697.1 MPa, 增加了49.2 MPa。强度的提升主要来自于固溶强化与时效沉淀析出相强化的总强化, 其次为低角度晶界强化。快速升温、慢速升温24 h固溶X方向合金试样的晶间腐蚀深度分别为42.17, 64.70μm, 晶间腐蚀等级为3级, 合金的抗剥落腐蚀性能Y方向明显好于X方向, 固溶24 h合金抗剥落腐蚀性能较固溶2 h得到了轻微改善。

中图分类号: TG146.21;TG166.3

作者简介:许晓静 (1967-) , 男, 江苏东台人, 博士, 教授, 研究方向:超高强铝合金;电话:0511-88792058;E-mail:xjxu67@ujs.edu.cn;

收稿日期:2016-07-12

基金:江苏省工业科技支撑计划项目 (BE2008118);江苏大学优秀青年学术骨干培育专项基金 (1211110001);江苏省高校研究生科研创新计划项目 (KYXX_0031, SJLX_0460);江苏高校优势学科建设工程项目资助;

Xu Xiaojing Yang Fan Zhao Jianji Zhu Jinxing Ding Qing Wang Chengsong

Engineering Institute of Advanced Manufacturing and Modern Equipment Technology, Jiangsu University

Abstract:

The effect of different initial deformation energy storage on the extruded materials' microstructure properties of Al-11.54 Zn-3. 51 Mg-2. 26 Cu-0. 24 Zr-0. 0025 Sr ultra high strength aluminum alloy at different heating rates and solid solution time were investigated by electrical conductivity, hardness and tensile properties tests, X-ray diffraction (XRD) analysis, electron back-scattered diffraction (EBSD) and inter-granular/exfoliation corrosion experiments. The results showed that the slow heating annealing could reduce the grain size of the alloy. Compared to 2 h solution, 24 h solution could reduce the alloy insoluble second phase. The hardness of the alloy was about HV 220. The hardness of rapid heated alloy was relatively higher than that of slow heated alloy. And the conductivity was about 25% IACS. The yield strength of the extruded material samples were increased from 647. 9 to 697. 1 MPa after 2 h, 24 h solid solution and slow heating aging, which was increased by 49. 2 MPa. The enhancement of strength mainly came from solution strengthening and precipitation strengthening, and then the low angle grain boundary strengthening. The inter-granular corrosion depthin X direction of alloy with 24 h solid solution was 42. 17 and 64. 70 μm for rapid heating and slowing heating ones, respectively, and the intergranular corrosion grade was 3. The corrosion resistance of the alloy in Y direction was significantly better than that in X direction. The corrosion resistance of the solid solution 24 h alloy was better than that of the solid solution 2 h alloy.

Keyword:

ultra high strength aluminum alloy; annealing heating rates; solid solution; microstructure;

Received: 2016-07-12

Al-Zn-Mg-Cu系超高强铝合金是航空航天和汽车制造等领域的关键结构材料, 提高合金强度、韧性, 优化合金抗腐蚀性是当前超高强铝合金的研究方向[1]。研究表明:不同升温速率退火后续采用不同固溶处理, 合金会表现出不同的回复再结晶动力机制, 导致合金的微观组织与综合性能呈现差异。挤压材合金在挤压变形过程中, 由于塑性流动会形成晶粒组织的方向性, 这与热处理后合金不同方向的性能有着密切的关系。铝合金大型工件在固溶处理时为保证内部固溶温度, 通常会进行较长时间的固溶, 导致外部合金的固溶时间过长, 影响合金性能[2]。本文针对超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材, 采用不同速率的升温速率退火后进行常规2 h固溶与长时间24 h固溶, 对不同升温速率、不同固溶时间在T6时效下引起合金回复特征微结构变化对固溶再结晶动力学、时效沉淀行为及合金性能 (力学性能、抗腐蚀性能) 的影响规律与机制进行了探究。

1 实验

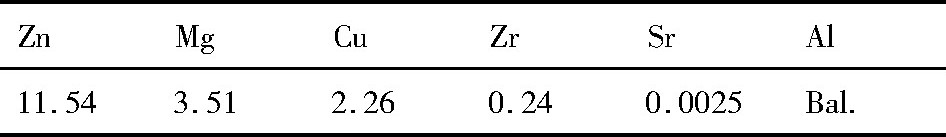

试验用Al-Zn-Mg-Cu合金以工业纯铝、纯锌、纯镁和中间合金Al-Cu, Al-Zr和Al-Sr为熔炼原材料, 熔炼后浇注在直径220 mm的铸铁模中成型。将铸锭进行400℃×6 h+420℃×6 h+440℃×6 h+460℃×12 h均匀化退火处理, 挤压成型时先在480℃保温8 h, 然后挤压成直径为35 mm的圆棒, 挤压比约为12∶1。采用德国SPECTRO MAX光谱仪测得合金化学成分如表1所示。

本试验对超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材 (工艺编号E, 下同) 制定了两种连续升温退火制度:采用快速升温 (工艺编号R, 下同) 及慢速升温 (工艺编号S, 下同) 处理:快速升温制度为室温升温至470℃, 升温速率为180℃·h-1, 慢速升温制度为室温升温至470℃, 升温速率为3.6℃·h-1, 退火后立即分别采用470℃×2 h (工艺编号-2 h, 下同) 及470℃×24 h (工艺编号-24 h, 下同) 两种固溶处理。考虑到规律一致性, 并易于对比, 后续的时效处理统一使用T6时效 (120℃×24 h) 。同时考虑到挤压变形合金的方向异性, 本章的性能检测分为X方向 (性能测试面为径向方向) 、Y方向 (性能测试面为轴向方向) 。

表1 制备出的高强铝合金的实测成分Table 1 Measured chemical composition of prepared high strength aluminum alloy (%, mass fraction) 下载原图

表1 制备出的高强铝合金的实测成分Table 1 Measured chemical composition of prepared high strength aluminum alloy (%, mass fraction)

金相组织观察在Nikon EPIPHOH 300金相显微镜 (OM) 上进行, 金相腐蚀剂采用Graff Sargent试剂 (1 ml HF+16 ml HNO3+3 g Cr O3+83 ml蒸馏水) 。硬度和导电率测试分别在HV-1000型显微硬度计和7501型涡流导电仪上进行。合金的拉伸性能测试在WDW-200G微机高温电子万能试验机上进行。合金的衍射峰和其半高峰宽在D/max-2500PC型X射线衍射仪 (XRD) 上测定, 扫描范围为30°~120°, 扫描速率为5 (°) ·min-1, Cu靶Kα射线, 波长 (λ) 为0.15406 nm。EBSD分析在EDAX公司的EBSD仪器上进行。

2 结果

2.1 金相组织

图1为超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材快速升温固溶时效处理与慢速升温固溶时效处理后试样金相组织照片。

可以看到, 慢速升温合金较快速升温合金晶粒组织得到明显细化, 但合金内部难溶第二相相对较多。合金经24 h固溶处理较2 h固溶内部难溶第二相显著减少。且发现挤压材合金方向异性明显, X方向合金晶粒呈带状, Y方向晶粒分布更加均匀, 形状更加规则, 等轴性较强。综上, 快速升温能够促进热塑性变形超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr的再结晶, 消除合金内部难溶第二相, 但实验发现经快速升温24 h固溶后的合金晶粒尺寸过大, 试样表面变形严重, 导致合金性能急剧下降, 这可能是由于合金在高温状态下保温较长时间, 合金内部发生严重再结晶现象, 晶粒长大, 过剩相减少, 造成基体强度降低, 表面变形[2]。

2.2 XRD分析与位错密度

图2分别为超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材快速升温与慢速升温固溶时效处理后的XRD谱和半高峰宽及计算分析得到的相干衍射区尺寸和晶格应变 (δ2θ) 2/tan2θ0与δ2θ/ (tanθ0sinθ0) 之间的关系。

图1 合金试样的金相组织照片Fig.1 OM images of microstructure of alloy specimens

(a, c, e, g) Rapid heating; (b, d, f, h) Slow heating; (a, b, e, f) X direction; (c, d, g, h) Y direction; (a, b, c, d) 2 h solid solution; (e, f, g, h) 24 h solid solution

图2 合金试样的XRD分析谱、半高峰宽及相干衍射区尺寸与晶格应变之间的关系表Fig.2 XRD patterns, FWHW of alloy specimens and integral breadth analysis to calculate average crystallite size and lattice strain from XRD data

(a) Rapid heating; (b) Slow heating

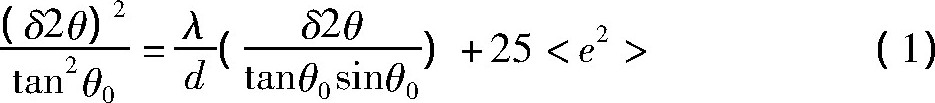

XRD相干衍射区尺寸 (d) 、晶格应变 (<e>) 与半高峰宽 (δ2θ) 、各衍射峰最高峰位置 (θ0) , Cu Kα射线波长 (λ) 之间的关系, 一般用下面函数描述[3]:

通过线性回归, 计算出XRD相干衍射区尺寸和晶格应变。位错密度 (ρ) 与XRD相干衍射区尺寸 (d) 、平均晶格应变 (<e2>1/2) 之间的关系可以用如下函数描述[4]:

式中b为柏氏矢量, 对于Al, 值为0.286 nm。

位错对强度的贡献 (σp) 与位错密度 (ρ) 之间的关系一般可用Taylor函数关系描述为[5]:

式中M, α, G, b分别为Taylor位向因子 (不考虑织构时为3.06) 、数值因子 (0.24) 、剪切模量 (26GPa) 和柏氏矢量。

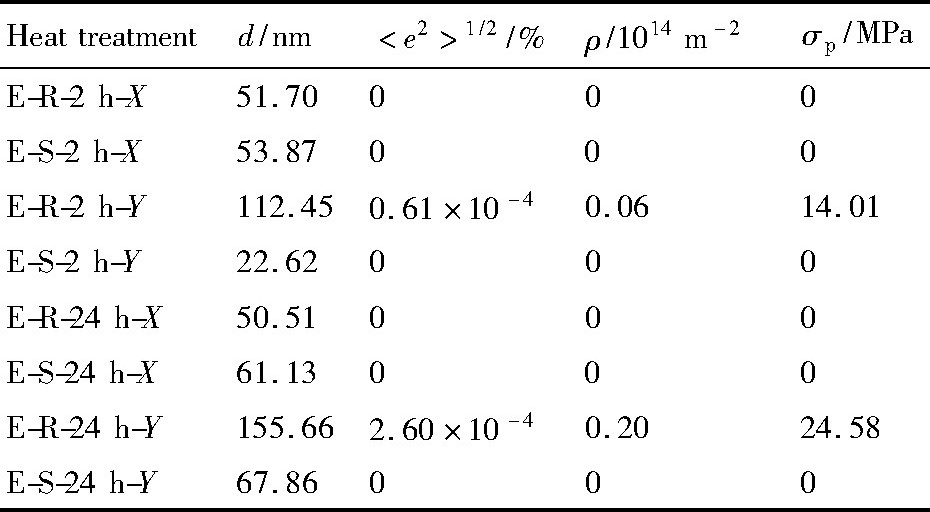

经过线性回归计算, 得到的XRD相干衍射区尺寸和晶格应变等微观组织参数列于表2。

由表2的数据可以看到, 挤压材合金快速升温、慢速升温经过2, 24 h固溶后, 合金的位错密度及位错对强度的贡献大幅降低, 基本都降至0, 这是由于升温退火及固溶处理, 消耗了合金内部的晶格畸变与位错。而快速升温2, 24 h固溶Y方向合金位错密度分别为0.06×1014m-2, 0.20×1014m-2, 这可能是由于挤压材Y方向在挤压变形中引入了更多的形变储能, 同时由于升温速率较快, 内部亚晶快速形核, 并在固溶过程中非正常长大所导致。综上, 对于挤压材合金, 升温退火固溶能够大量消耗合金内部的位错, 使位错强化降低。

表2 从XRD数据计算出的一些微观组织参数Table 2 Microstructural features calculated from XRD data 下载原图

表2 从XRD数据计算出的一些微观组织参数Table 2 Microstructural features calculated from XRD data

2.3 EBSD组织与晶界特征分布

图3为超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材慢速升温固溶2, 24 h处理后合金的晶粒取向图、尺寸分布图与晶界取向差分布图。可以看到, 固溶24 h处理后合金的晶粒尺寸较固溶2 h略有增大, 晶界取向差变化不大。

经EBSD分析计算的具体数值信息如表3所示。可以看到, 合金固溶24 h较固溶2 h平均晶粒尺寸由5.156μm增大至6.778μm, 平均晶粒尺寸有所提高, 低角度晶界比例与高角度晶界比例变化不大, 这说明初始形变储能较低的合金在后续的热处理过程中微结构变化较为稳定。

2.4 硬度、电导率和拉伸性能

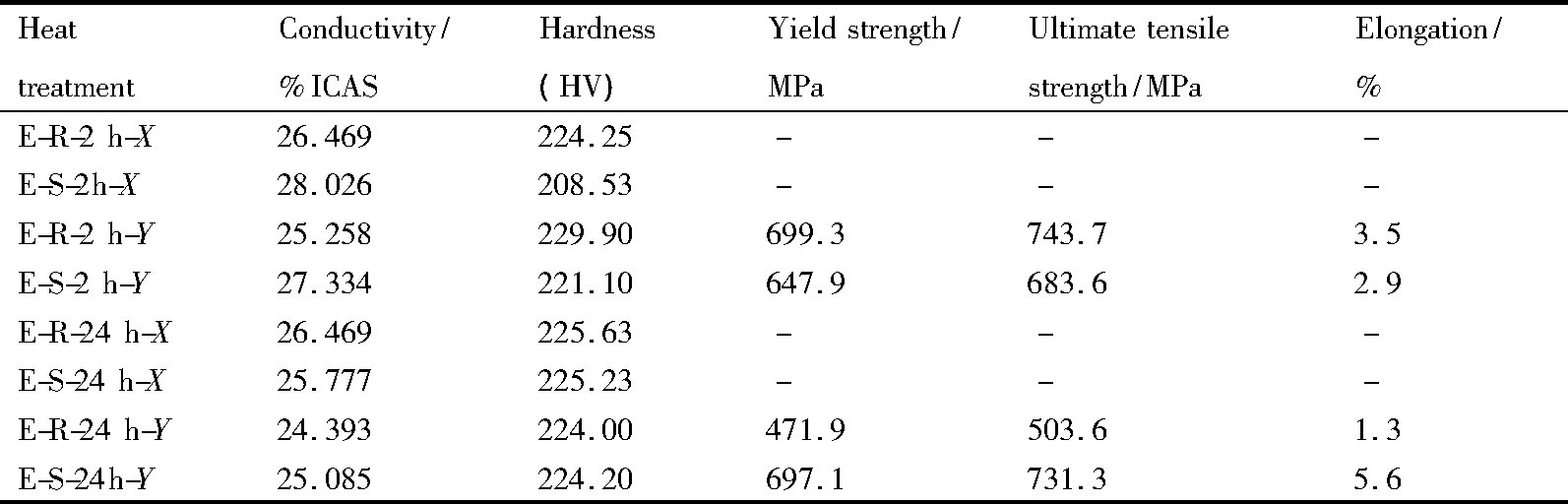

表4为超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材升温退火固溶时效后合金试样的导电率、硬度和拉伸性能测试结果。可以看到, 合金硬度值均在HV 220左右, 这在AlZn-Mg-Cu系合金中处于较高水平, 对比两种升温退火工艺, 快速升温合金硬度较慢速升温合金的高, 固溶时间2与24 h对合金硬度影响不大, 合金X, Y方向硬度无明显差异。导电率均在25.0%IACS左右, Y方向合金的电导率较X方向小, 24 h固溶合金电导率较2 h固溶有所降低, 对于7000系铝合金, 电导率随合金固溶程度的提高而降低, 可以看到, 合金在Y方向固溶程度较X方向高。

图3 合金的EBSD晶体取向分布图、尺寸分布图与晶界取向差分布图Fig.3 EBSD crystal orientation map (a, b) , grain size distributions (c, d) and grain boundary misorientation distributions (e, f) of aluminum alloy (a, c, e) 2 h solid solution; (b, d, f) 24 h solid solution

由于棒材制取拉伸试样的限制, 本实验选取的拉伸试样均为Y方向。由拉伸性能测试结果看可知, 合金在快速升温2 h固溶、慢速升温24 h固溶的状态下拉升性能较为优异, 抗拉强度分别达到743.7, 731.3 MPa, 屈服强度分别为699.3, 697.1 MPa。合金的抗拉强度较高, 但延伸率偏低, 这是由于合金采用峰值时效所致。挤压材快速升温固溶24 h的合金拉伸性能较差, 试样表面出现大量裂纹, 并在拉伸实验进行时试样急速出现断裂现象。这可能是由于合金经快速升温固溶后晶粒尺寸过大且析出第二相粗大, 合金内部存在大量缺陷所导致。

2.5 抗晶间腐蚀性能

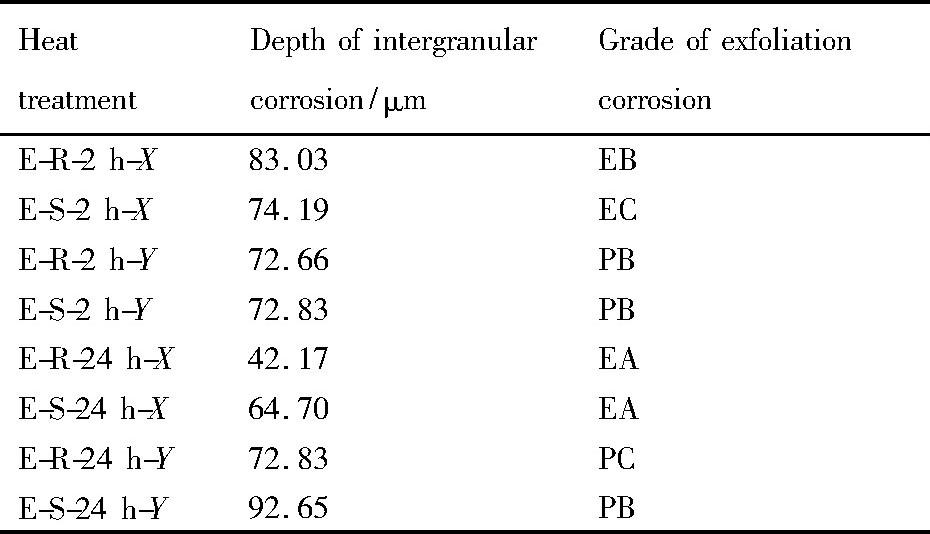

图4为超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材快速升温与慢速升温试样时效处理后合金的晶间腐蚀照片, 晶间腐蚀深度如表5所示。

表4 试样导电率、硬度和拉伸性能Table 4 Conductivity, hardness and tensile properties of samples 下载原图

表4 试样导电率、硬度和拉伸性能Table 4 Conductivity, hardness and tensile properties of samples

图4 合金晶间腐蚀照片Fig.4 Intergranular corrosion of experimental alloy

(a, c, e, g) Rapid heating; (b, d, f, h) Slow heating; (a, b, e, f) X direction; (c, d, g, h) Y direction; (a, b, c, d) 2 h solid solution; (e, f, g, h) 24 h solid solution

表5 晶间腐蚀深度和剥落腐蚀等级评定表Table 5Depth of intergranular corrosion and exfoliation corrosion grade of samples 下载原图

表5 晶间腐蚀深度和剥落腐蚀等级评定表Table 5Depth of intergranular corrosion and exfoliation corrosion grade of samples

可以发现, 对于2 h固溶的合金, 快速升温与慢速升温对合金抗晶间腐蚀性能的影响不大, 同时X, Y方向的抗晶间腐蚀性能无明显差异晶间腐蚀深度在70~85μm之间, 根据GB 7998-2005标准, 晶间腐蚀等级为3级。对于24 h固溶X方向合金的抗晶间腐蚀性能好于Y方向, 快速升温、慢速升温24 h固溶X方向合金试样的晶间腐蚀深度分别为42.17, 64.70μm, 晶间腐蚀等级为3级。

2.6 抗剥落腐蚀性能

图5为超高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材快速升温与慢速升温试样时效处理后合金试样的剥落腐蚀照片, 剥落腐蚀等级如表5所示。

由图5和表5可以看到:Y方向合金的抗剥落腐蚀性能明显好于X方向, Y方向合金剥落状况不明显, 仅发生点蚀, 仅快速升温24 h固溶Y方向合金试样出现轻微爆皮现象, 腐蚀等级均达到PB至PC级, 而X方向合金剥落情况严重, 产生了起皮、分层的现象, 剥落腐蚀实验后在腐蚀溶液中均可观察到大量黑色腐蚀剥落物, 其中固溶2 h合金试样腐蚀液穿入至合金深处, 腐蚀等级仅为EA至EC级。同时发现, 固溶24 h的合金抗剥落腐蚀性能较固溶2 h得到了轻微改善, 腐蚀表现得到了减缓。而快速升温与慢速升温对合金抗剥落腐蚀性能的影响并不明显。

3 讨论

3.1 升温速率与固溶时间对合金强化机制的影响

Al-Zn-Mg-Cu系铝合金性能受多种因素的影响, 参照国内外研究的最新发展[6], 铝合金的屈服强度 (σ0.2) 构成可以用下面的公式表示:

式中σ0为晶格摩擦应力 (对于Al-Zn-Mg-Cu系铝合金约为20 MPa) , σp为晶粒内部位错强化, σLAGB为低角度晶界强化, σHAGB为高角度晶界强化, σSS为固溶强化, σt为时效沉淀析出相强化。

图5 合金剥落腐蚀照片Fig.5 Exfoliation corrosion of experimental alloy

(a, c, e, g) Rapid heating; (b, d, f, h) Slow heating; (a, b, e, f) X direction; (c, d, g, h) Y direction; (a, b, c, d) 2 h solid solution; (e, f, g, h) 24 h solid solution

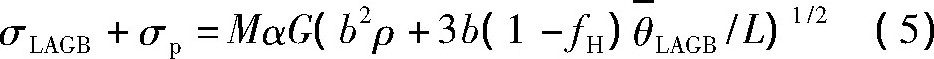

低角度晶界与晶粒内部位错导致的强化与低角度晶界、晶粒内部位错间关系用下面函数描述[7,8]:

式中M, α, G, b分别为Taylor位向因子 (不考虑织构影响时为3.06) 、数值因子 (0.24) 、剪切模量 (26 GPa) 、柏氏矢量 (0.286 nm) 。

高角度晶界导致的强化与高角度晶界结构参数之间的关系一般用下面函数描述[9]:

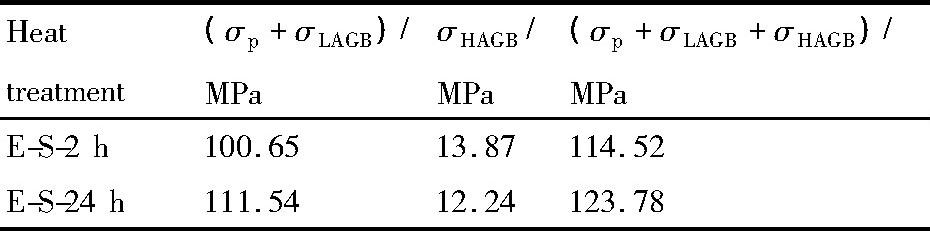

式中kH-P为Hall-Pech系数 (对于铝合金值为0.04MPa·m-1/2) , f为合金中高角度晶界所占的比例, L为平均晶粒尺寸, 将XRD与EBSD计算数据代入上述公式计算出低角度晶界强化与晶粒内部位错强化及其对强度的贡献[10], 其值列于表6。

本实验使用的高强铝合金Al-11.54Zn-3.51Mg-2.26Cu-0.24Zr-0.0025Sr挤压材经过挤压处理 (挤压比为12∶1) , 其内部存在一定的形变储能。可以看到, 由于延长了固溶时间, 合金的固溶程度得到了增加, 合金的位错强化与晶界强化由114.52 MPa提升至123.78 MPa, 增加了19.26MPa。其中位错强化与低角度晶界强化由100.65MPa提升至111.54 MPa, 而合金的屈服强度由647.9 MPa提升至697.1 MPa, 增加了49.2 MPa, 因此合金强度的提升主要为固溶强化和时效沉淀析出相强化的总强化, 其次为低角度晶界强化[11]。这说明, 慢速升温24 h固溶能够提升合金的固溶程度, 促进合金的时效沉淀析出。

3.2 升温速率与固溶时间对合金抗腐蚀性能的影响

铝合金的晶间腐蚀主要原因是晶界析出相和基体之间存在差异电位, 同时也受到析出相尺寸和间距、溶质溶度梯度等一系列微观组织的影响[12,13]。低角度晶界或亚晶界由于晶界上析出相尺寸较小, 并且容易生成间断分布的晶界析出相, 使其抗腐蚀能力增强[14]。而经挤压变形后的合金, 由于变形过程中发生塑性流动, 合金晶粒并非等轴状晶粒, 由金相图可以看出, 合金的X方向晶粒截面表现为带状, 而Y方向晶粒等轴性更加明显, 通过晶间腐蚀与剥落腐蚀实验可以看到, 合金的方向异性对合金的抗腐蚀性能影响较大, 对于晶间腐蚀, 24 h固溶X方向合金试样的晶间腐蚀深度较其他试样明显降低, 这可能是由于时效后析出相尺寸较大同时呈间断分布所导致。对于剥落腐蚀, 固溶程度对其影响较为明显, 24 h固溶合金试样抗剥落腐蚀性能较2 h有所提高, 这说明固溶能够提高合金的抗剥落腐蚀性能, 同时Y方向合金试样的抗剥落腐蚀性能明显好于X方向, 这主要是由于X方向合金的带状晶粒很容易形成腐蚀通道, 腐蚀沿着与金属表面平行的方向推进, 形成“楔入效应”, 剥落腐蚀遵循应力腐蚀机制, 即在裂纹尖端形成应力集中现象, 这种腐蚀形成的楔入力会推动腐蚀进一步扩展, 使表层金属出现层状剥离现象, 导致剥落腐蚀的快速发生[15]。

表6 晶界强化与晶粒内部位错强化及其对强度的贡献Table 6 Dislocation strengthening and grain boundaries strengthening 下载原图

表6 晶界强化与晶粒内部位错强化及其对强度的贡献Table 6 Dislocation strengthening and grain boundaries strengthening

4 结论

1.慢速升温退火处理能够降低合金的晶粒尺寸, 24 h固溶较2 h固溶能够消除部分第二相, 合金的金相组织表现出挤压后的方向异性。

2.合金硬度值均达到HV 220.0左右, 快速升温合金硬度较慢速升温合金的高。导电率均在25.0%IACS左右, Y方向合金的电导率较X方向小, 24 h固溶合金电导率较2 h固溶有所降低。

3.经慢速升温2 h固溶、慢速升温24 h固溶时效后合金试样的抗拉强度分别达到683.6, 731.3 MPa, 屈服强度分别为647.9, 697.1 MPa。强度提升明显。

4.合金晶间腐蚀深度在40~95μm之间, 晶间腐蚀等级为3级, 24 h固溶X方向合金的抗晶间腐蚀性能好于Y方向。合金的抗剥落腐蚀性能Y方向明显好于X方向, Y方向合金腐蚀等级为PB至PC级, X方向腐蚀等级为EA至EC级, 固溶24 h的合金抗剥落腐蚀性能较固溶2 h得到了轻微改善。

参考文献