网络首发时间: 2016-07-08 15:37

稀有金属 2018,42(03),331-336 DOI:10.13373/j.cnki.cjrm.xy16050029

高钙高磷钒渣酸浸除磷研究

王俊 付自碧 蒋霖

攀钢集团研究院有限公司钒钛资源综合利用国家重点实验室

摘 要:

以攀钢集团攀枝花钢钒有限公司所产高钙高磷钒渣为原料, 针对目前高钙高磷钒渣酸浸液P含量高、除P困难而导致高钙高磷钒渣无法产业化提钒的现状, 采用钙化焙烧-熟料酸浸、除磷-残渣除磷技术路线, 研究了高钙高磷钒渣熟料酸浸液除磷和提钒残渣酸浸除磷技术。重点考察了液固比、除磷剂加入量、除磷剂初始加入时间、酸浸温度对熟料酸浸除磷效果的影响;提钒残渣酸浸pH等对残渣除磷效果的影响。试验结果表明:在液固比2.1∶1.0、除磷剂加入量为钒渣熟料质量的1.52%1.82%、除磷剂加入时间为浸出开始之后1020 min、浸出温度3555℃的条件下除磷效果最好;提钒残渣酸浸除磷最佳条件为酸浸pH=0.711.02, 添加除磷剂对降低残渣酸浸液P浓度有明显效果。除P后的浸出液能够满足酸性条件下沉多钒酸铵的要求, 该技术路线对于高钙高磷钒渣提钒研究具有重要的参考意义。

关键词:

高钙高磷钒渣;酸浸液;提钒残渣;除磷;二次酸浸;

中图分类号: TF841.3

作者简介:王俊 (1989-) , 男, 四川德阳人, 硕士研究生, 研究方向:钒钛资源综合利用;E-mail:enjoygreenlife@126.com;;付自碧, 高级工程师;电话:13982377105;E-mail:yjyfuzb@pzhsteel.com.cn;

收稿日期:2016-05-18

基金:国家重点基础研究发展计划项目 (2012CB724202) 资助;

Phosphorus Removal of High Calcium and High Phosphorus Vanadium Slag in Acid System

Wang Jun Fu Zibi Jiang Lin

Pangang Group Research Institute Co., Ltd., State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization

Abstract:

Industrialized V leaching from slag could not be achieved due to difficult removing of P from high calcium and high phosphorus vanadium acid leaching solution. High calcium and high phosphorus vanadium slag of Pangang were used as the raw material.Removing phosphorus from the high calcium and high phosphorus vanadium slag clinker acid leaching solution was studied and the technology of leaching solution of vanadium residue was also researched. Calcified roasting-acid leaching, phosphorus removal-residue dephosphorization technology was used. The effects of liquid-solid ratio, the amount of phosphorus removal agent, initial time of adding phosphorus removal agent and different acid leaching temperatures on phosphorus removal of slag clinker were the focus of the research.pH effect on the residue dephosphorization was also studied. As a result, the best condition were as follows: liquid-solid ratio was2. 1∶ 1. 0, the amount of phosphorus removal agent was 1. 52% ~ 1. 82% by weight of the clinker, the adding time of the phosphorus removal agent was 10 ~ 20 min after leaching, leaching temperature was between 35 ~ 55 ℃, and 0. 71 ~ 1. 02 was the best pH for vanadium residue of acid leaching dephosphorization. Phosphorus removing agent had obvious effect on reducing P concentrations. The liquid could meet the requirements of sinking APV in acidic condition after eliminating P. The technical route for V of high calcium phosphorus vanadium slag had important reference significance.

Keyword:

high calcium and high phosphorus vanadium slag; acid dipping; vanadium residue; phosphorus removal; secondary pickling;

Received: 2016-05-18

钒是重要的战略资源, 是现代工业、国防不可或缺的重要材料[1,2,3,4], 钒渣是生产氧化钒的主要原料, 其产业化工艺有钠化焙烧-水浸提钒[5]和钙化焙烧-酸浸提钒工艺两种。其中, 钙化焙烧-酸浸提钒工艺具有生产成本低, “三废”易处理等特点, 是钒渣生产氧化钒工艺技术的发展方向[6,7]。高钙高磷钒渣Ca O含量高[8,9], 在钠化焙烧过程中会生成含钙钒青铜Ca V12O30) [10,11,12,13], 严重影响钒转化率, 而钙化焙烧-酸浸提钒工艺允许的Ca O含量范围宽。因此认为, 高钙高磷钒渣适合采用钙化焙烧-酸浸提钒工艺, 但需要解决酸浸液除磷、残渣除磷等问题。

目前, 针对酸浸液除磷鲜有报道, 而针对高钙高磷钒渣酸浸残渣除磷未见报道。重庆大学刘作华等[14]公开了用于酸性含钒溶液除磷的除磷剂配方, 除磷剂由A, B两种组分构成, 其中, A组分是Al2 (SO4) 3, Mg SO4, Ca SO4, Sr SO4和Zn SO4中的一种;B组分为[Fe (OH) n (SO4) m]q, 0.5≤n≤2, 1≤m≤3, 10≤q≤100000。根据重庆大学开展的酸性含钒溶液除磷的研究结果判断, 该除磷剂的除磷效果不理想。

本试验以攀钢集团攀枝花钢钒有限公司 (攀钢钒) 所产高钙高磷钒渣为原料, 采用钙化焙烧-熟料酸浸、除磷-残渣酸浸除磷技术路线, 对酸浸液和浸出残渣进行了除磷研究, 基本形成了高钙高磷钒渣提钒流程。

1 实验

1.1 原料

试验用攀钢钒所产高钙高磷钒渣, 磨细至粒径为-0.125 mm。其成分如表1所示。

1.2 原理

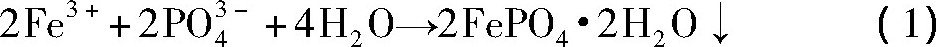

采用钙化焙烧-熟料酸浸、除磷-残渣酸浸除磷工艺路线。在酸浸液除磷过程中, 除磷剂 (一种酸性铁盐) 中的铁离子与磷酸根主要生成磷酸铁沉淀, 化学反应方程式主要为:

在铁盐除磷的同时, 部分铁与钒结合形成钒酸铁沉淀, 造成部分钒损失在渣中。化学反应方程式为[15]:

表1 试验用高钙高磷钒渣化学成分Table 1Chemical composition of high calcium and high phosphorus vanadium slag (%, mass fraction) 下载原图

表1 试验用高钙高磷钒渣化学成分Table 1Chemical composition of high calcium and high phosphorus vanadium slag (%, mass fraction)

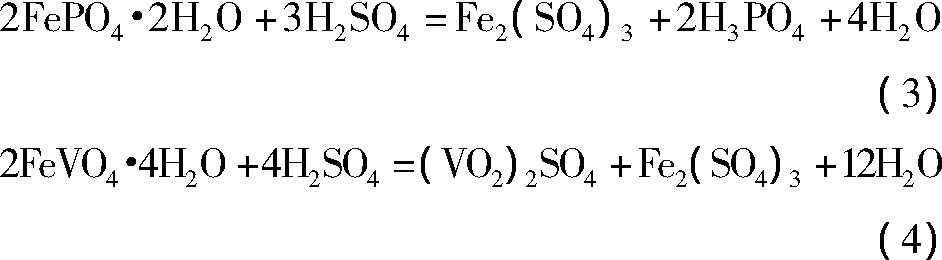

残渣酸浸除磷时, 磷酸铁、钒酸铁与硫酸反应, 溶解后进入溶液。磷酸铁、钒酸铁溶解的化学反应方程式为[16]:

1.3 设备

SM-500型试验磨料机 (球磨机) ;BW-200型混料机;JJ-1A型数显电动搅拌器;MF1400C型马弗炉;精度0.01 g的电子天平;DZ-KW-4型恒温水浴锅;SHB-III型循环水式真空泵;SK-101型干燥箱;上海雷磁ZDJ-4A型自动电位滴定仪。

1.4 工艺流程

本研究采用钙化焙烧-熟料酸浸、除磷-残渣除磷技术路线, 工艺流程如图1所示。

1.5 方法

本研究主要包括高钙高磷钒渣酸浸除磷、残渣酸浸除磷两部分内容, 具体试验操作方法如下:

熟料 (指高钙高磷钒渣钙化焙烧熟料) 酸浸液除磷:将粉状熟料按p H=2.8~3.0、浸出温度区间为35~55℃、时间60 min等条件进行一次酸浸, 并在酸浸反应开始一定时间后加入20% (质量分数) 的除磷剂溶液除磷;熟料酸浸反应结束后固液分离, 获得一次浸出液和残渣。浸出液用于后续沉钒工序, 残渣用于酸浸除磷。

图1 高钙高磷钒渣酸浸除磷工艺流程Fig.1Acid leaching dephosphorization process of high calci-um and highphosphorus vanadium slag

残渣酸浸除磷分为两部分:1.将熟料酸浸残渣在设定的p H值、液固比、温度、时间及除磷剂加入量等条件下进行二次酸浸, 反应结束后固液分离, 得到二次酸浸液和除磷后的残渣;2.提钒残渣按照一定条件浸出获得提钒残渣酸浸液, 将提钒残渣酸浸液循环浸出另一份提钒残渣, 获得二次酸浸液, 对二次酸浸液进行除磷, 最终, 磷以磷酸铁的形式沉淀下来, 经过固液分离获得除磷之后的二次酸浸液。二次酸浸液用于浸出高钙高磷钒渣钙化焙烧熟料, 除磷后的残渣返回高炉烧结用于炼铁。

2 结果与讨论

2.1 高钙高磷钒渣酸浸液除磷

液固比对除磷效果的影响:每次试验取熟料100 g, 按不同液固比在浸出温度55℃、浸出时间60 min、p H=2.8~3.0条件下浸出, 浸出过程中加入一定量的除磷剂。浸出完成后检测浸出液中磷、钒浓度, 结果如表2所示。

由表2可知, 在除磷剂加入量为钒渣熟料的1.52%时, 液固比2.1∶1.0时浸出液P浓度最低, 在除磷剂加入量为钒渣熟料的2.12%时, 液固比2.3∶1.0时浸出液中的P浓度最低, 但与2.1∶1.0相比十分接近。从表2中钒浓度可知, 随着液固比增大, 浸出液中V浓度随之降低, 钒浓度降低会影响后续沉钒工序。参照关于P, V浓度对沉钒效果的影响研究[9], V与P浓度之比在1∶1∶10以上即可满足后续沉钒要求。在满足后续沉钒要求的条件下, 优先选择P浓度低的试验结果。综合考虑, 选择液固比为2.1∶1.0较为合理。

表2 液固比与酸浸液P和V浓度Table 2 Liquid-solid ratio, P and V concentration of acid immersion 下载原图

Note:1.52%meaning that amount of phosphorus removal agent being1.52%of clinker weight, as indicated in Table 3

表2 液固比与酸浸液P和V浓度Table 2 Liquid-solid ratio, P and V concentration of acid immersion

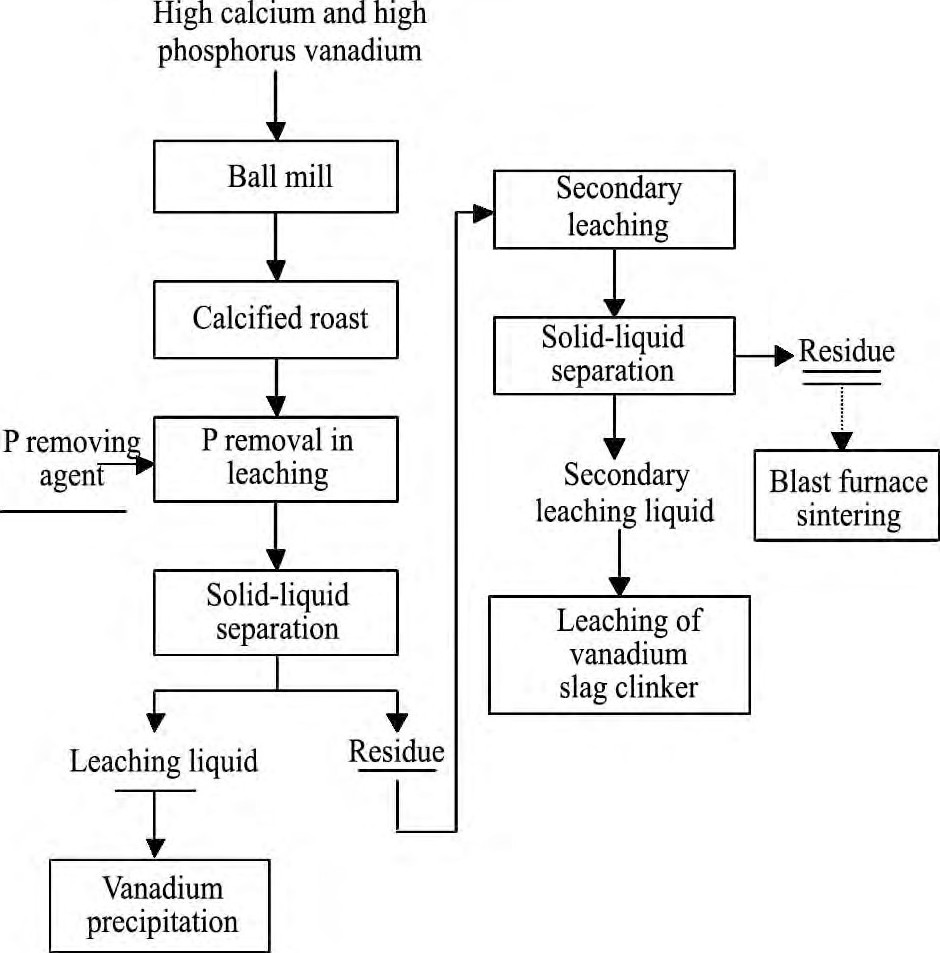

除磷剂加入量对除磷效果的影响:取高钙高磷钒渣熟料100 g, 按液固比2.1∶1.0在浸出温度55℃、浸出时间60 min、p H=2.8~3.0的条件下浸出, 在浸出过程中加入除磷剂除磷, 考察除磷剂加入量对熟料酸浸时除磷效果的影响, 结果见表3所示。

由表3看出, 随着除磷剂加入量增大, 浸出液P, TV浓度逐步降低, 在除磷剂加入量为钒渣熟料质量的1.82%和2.12%时, 酸浸液中P浓度相差很小, 钒浓度前者更高。按照除磷后溶液磷浓度低、钒浓度高的原则, 选择熟料浸出时, 除磷剂加入量为熟料质量的1.52%~1.82%较合适。

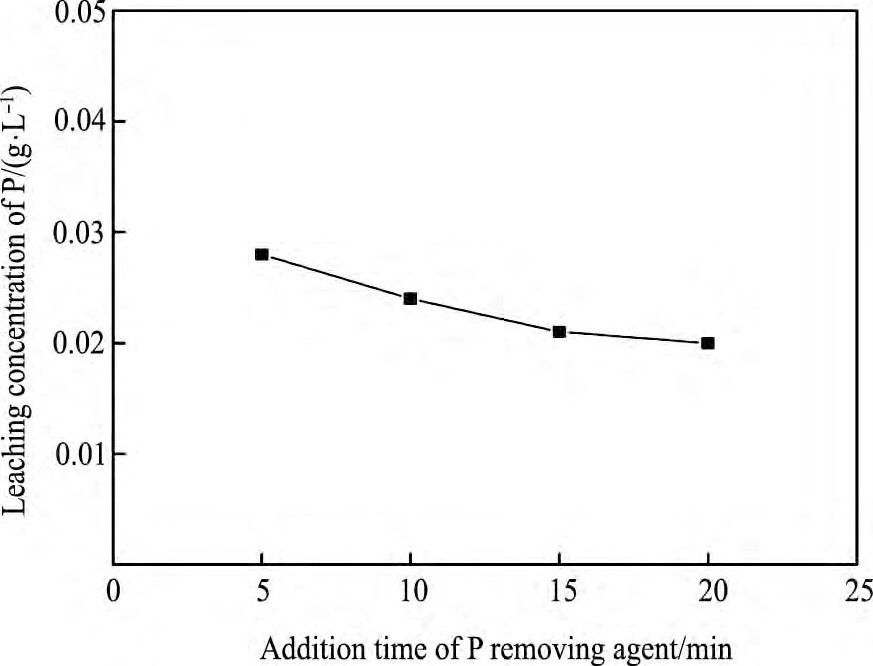

除磷剂初始加入时间对除磷效果的影响:熟料按照液固比2.1∶1.0在浸出温度55℃、浸出时间60 min、p H=2.8~3.0条件下浸出。考虑到若试验一开始就加入除磷剂, 浸出液中P含量低, 且Fe3+容易水解生成氢氧化铁, 可能导致除P效果较差, 因此在浸出反应进行之后不同时间加入除磷剂, 考察除磷剂加入时间对除磷效果的影响, 结果见图2。

由图2可知, 除磷效果随着除磷剂初始加入时间推迟而逐渐提升, 但P浓度下降幅度不大。当除磷剂初始加入时间为浸出第10~20 min之间时P浓度较低。由此, 除磷剂加入时间可选择为浸出开始第10~20 min。

酸浸温度对除磷效果的影响:熟料按照液固比2.1∶1.0, p H=2.8~3.0在不同温度下浸出60min, 浸出过程中加入除磷剂, 考察浸出温度对除磷效果的影响, 结果见图3。

由图3可以看出, 在浸出温度在35℃时, P浓度最低, 除磷效果最好;在35~55℃温度下P浓度上升幅度很小。由于工业生产时, 熟料酸浸温度一般为35~55℃, 而在该范围内, 浸出温度对除磷效果影响不大, 因此, 选择浸出温度为35~55℃。

表3 除磷剂加入量与浸出液P, V浓度Table 3 Addition amount of phosphorus removal agent, P and V concentration of leaching liquid 下载原图

表3 除磷剂加入量与浸出液P, V浓度Table 3 Addition amount of phosphorus removal agent, P and V concentration of leaching liquid

图2 除磷剂加入时间对除磷效果的影响Fig.2 Effect of adding time on phosphorus removal

图3 酸浸温度对除磷效果影响Fig.3Effect of acid leaching temperature on phosphorus re-moval

2.2 提钒残渣酸浸除磷

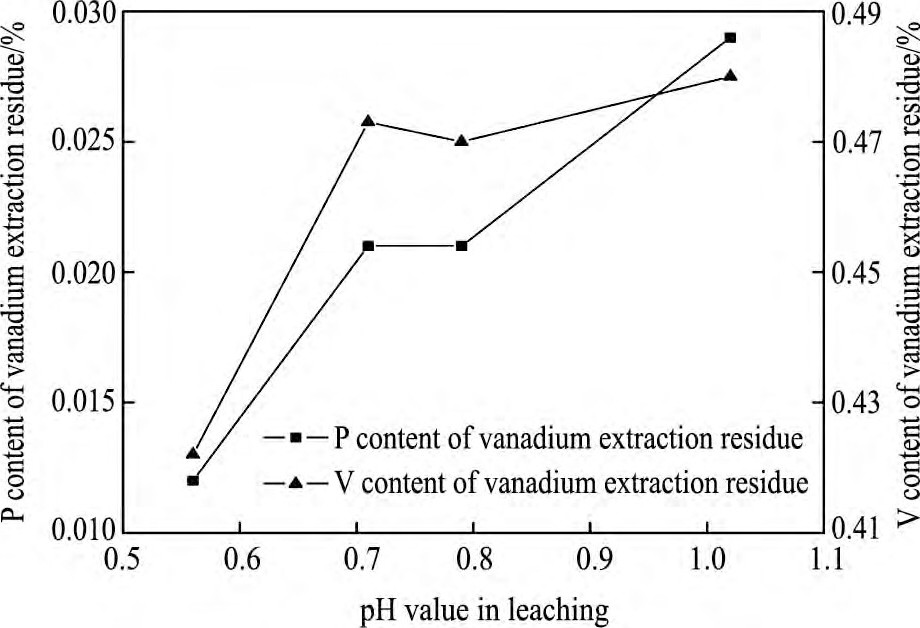

p H对提钒残渣酸浸除磷效果的影响:熟料酸浸除磷获得的提钒残渣按照液固比3∶1、室温在不同p H值条件下再次浸出20 min, 考察酸浸p H对提钒残渣除磷效果的影响, 结果如图4所示。

由图4可知, 提钒残渣酸浸p H在0.71~1.02之间变化时, 随着p H值的升高, 提钒残渣P, V含量逐步升高, 但P含量均低于0.03%。考虑实际生产中残渣中P含量在0.03%即可满足残渣后续处理要求, 且残渣酸浸获得的溶液p H过低将增加后续处理工序的成本。因此选择酸浸提钒残渣p H=0.71~1.02较为适合。

图4 p H对提钒残渣除磷效果的影响Fig.4 Effect of p H on phosphorus removal invanadium extrac-tion residue

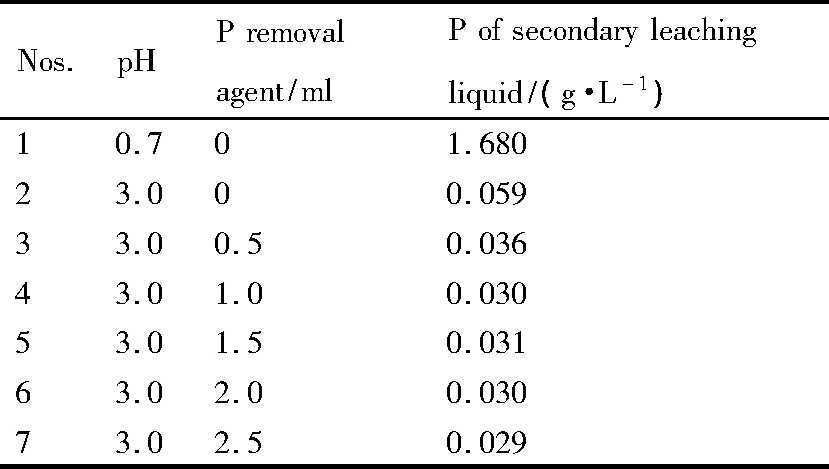

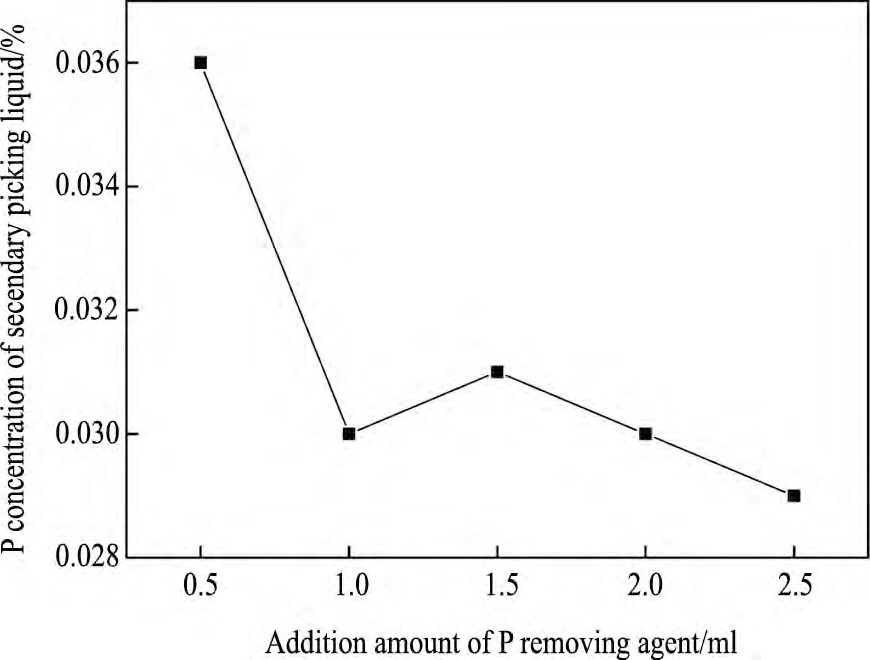

提钒残渣酸浸液除磷试验:提钒残渣按液固比2∶1在浆料p H=0.7、室温条件下浸出20 min, 过滤获得提钒残渣酸浸液;为节省硫酸以及p H调节剂用量, 将残渣酸浸液循环浸出另一份提钒残渣, 获得二次酸浸液。每次试验取二次酸浸液100ml, 加入不同量的除磷剂溶液, 然后用氨水调节溶液p H=3.0, 考察除磷剂加入量对二次酸浸液P浓度的影响, 结果见表4和图5。

表4中, 试验序号3~7与试验序号2未添加除磷剂的提钒残渣二次酸浸液比较可知, 除磷剂对于提钒残渣二次酸浸液除磷有着显著效果, 少量的除磷剂就能使调整p H后的提钒残渣二次酸浸液中的P浓度再次降低。

由图5可知, 二次酸浸液磷浓度随除磷剂加入量的增加而降低;在除磷剂加入量大于1 ml后除磷率基本保持不变。因此, 除磷剂加入0.5~1.0ml即可。

表4 除磷剂加入量与提钒残渣二次酸浸液除磷Table 4 Amount of phosphorus removal agent and P con-centration of secondary pickling liquid 下载原图

表4 除磷剂加入量与提钒残渣二次酸浸液除磷Table 4 Amount of phosphorus removal agent and P con-centration of secondary pickling liquid

图5 除磷剂加入量对二次酸浸液除磷的影响Fig.5Effect of addition amount of phosphorus removal agent on secondary pickling liquid

3 结论

综上所述, 高钙高磷钙化焙烧熟料, 通过熟料酸浸、除磷-残渣酸浸除磷技术路线, 采用酸性铁盐除磷剂, 通过以下最优条件能够使高钙高磷钒渣钙化熟料酸浸液中的P含量满足酸性条件下沉多钒酸铵的要求, 且残渣中P含量在0.03%以下。

1.高钙高磷钒渣酸浸液除磷, 最佳条件为:液固比为2.1∶1.0, 除磷剂加入量为钒渣熟料质量1.52%~1.82%, 除磷剂初始加入时间为浸出开始之后10~20 min, 浸出温度35~55℃。

2.提钒残渣采用酸浸除磷, 最佳条件为:酸浸p H=0.71~1.02。

参考文献

[1] Moskalyk R R, Alfantazi A M.Processing of vanadium:a review[J].Minerals Engineering, 2003, 16 (9) :793.

[2] Zhang G Q, Zhang T A, LüZ G, Zhang Y, Liu Y, Liu Z L.Extraction of vanadium from vanadium slag by high pressure oxidative acid leaching[J].International Journal of Minerals, Metallurgy and Materials, 2015, 22 (1) :21.

[3] Wang J, Sun Z H, Su Y, Fu Z B.Roasting and leaching of high calcium and high phosphorus vanadium slag[J].Chinese Journal of Rare Metals, 2015, 39 (11) :1039. (王俊, 孙朝晖, 苏毅, 付自碧.高钙高磷钒渣焙烧浸出的研究[J].稀有金属, 2015, 39 (11) :1039.)

[4] Li H R, Feng Y L, Liang J L, Luo X B, Du Z W.Vanadium recovery from clay vanadium mineral using an acid leaching method[J].Rare Metals, 2008, 27 (2) :116.

[5] Lozano L J, Juan D.Leaching of vanadium from spent sulphuric acid catalysts[J].Minerals Engineering, 2001, 14 (5) :543.

[6] Li X S, Xie B.Extraction of vanadiumfrom high calcium vanadiumslag using directroasting and soda leaching[J].International Journal of Minerals, Metallurgy and Materials, 2012, 19 (7) :596.

[7] Yin D F, Peng Y, Sun Z H, He W Y.Influencing factors of calcified roasting and thermal analysis to theprocess of vanadium slag produced from Pangang[J].Metal Mine, 2012, (4) :91. (尹丹凤, 彭毅, 孙朝晖, 何文艺.攀钢钒渣钙化焙烧影响因素研究及过程热分析[J].金属矿山, 2012, (4) :91.)

[8] Fu Z B.A method of preparation of vanadium oxide[P].China Patent:201310111092.6, 2013. (付自碧.一种制备钒氧化物的方法[P].中国:201310111092.6, 2013.)

[9] Peng Y, Xie T L, Zhou Z Q, Pan P, Sun Z H.Reparation V2O5from low grade vanadium-bearing slag of highcalcium and high phosphor[J].Ferro-Alloys, 2007, (4) :21. (彭毅, 谢屯良, 周宗权, 潘平, 孙朝晖.高钙高磷低品位钒渣制取V2O5的研究[J].铁合金, 2007, (4) :21.)

[10] Vatolin B A.The Oxidation of Vanadium Slag[M].Beijing:Metallurgical Industry Press, 1982.121. (恩·阿·瓦托林.钒渣的氧化[M].北京:冶金工业出版社, 1982.121.)

[11] Huang D X.Vanadium Recovery and Steel Making[M].Beijing:Metallurgical Industry Press, 2000.17. (黄道鑫.提钒炼钢[M].北京:冶金工业出版社, 2000.17.)

[12] Chen H S.Study on extract vanadium pentoxide from roasted vanadium slag with lime[J].Iron Steel Vanadium Titanium, 1992, 13 (6) :1. (陈厚生.钒渣石灰焙烧提取V2O5工艺研究[J].钢铁钒钛, 1992, 13 (6) :1.)

[13] Fu Z B.Experimental research on vanadium extraction by calcifiedroasting and acid leaching[J].Iron Steel Vanadium Titanium, 2014, 35 (1) :1. (付自碧.钒渣钙化焙烧-酸浸提钒试验研究[J].钢铁钒钛, 2014, 35 (1) :1.)

[14] Liu Z H, Chen M L, Tao C Y, Fan X, Du J, Liu R L, Zhou X X, Xie Z M, Sun D G, Zuo Z H, Kong L F, Peng H, Huang G P, Liu M, Zhang X R.Phosphorus removal method in acidic vanadium leaching solution[P].China Patent:201510000089, 2015. (刘作华, 陈嫚丽, 陶长元, 范兴, 杜军, 刘仁龙, 周小霞, 谢昭明, 孙大贵, 左赵宏, 孔令峰, 彭浩, 黄国平, 刘敏, 张兴然.一种酸性钒浸出液中的除磷方法[P].中国:201510000089, 2015.)

[15] Gao Q, Shi P Y, Liu C J, Jiang M F.Experimental study on liquid precipitation of iron vanadate[J].Journal of Northeastern University (Natural Science) , 2015, 36 (1) :33. (高蔷, 史培阳, 刘承军, 姜茂发.液相沉淀法制备钒酸铁的实验研究[J].东北大学学报 (自然科学版) , 2015, 36 (1) :33.)

[16] Li S H, Fan X E, Guo J B.Study on phosphoric acid by wet process of phosphoric acid and iron[J].Science&Technology Information, 2007, 31:8. (李仕辉, 范雪娥, 郭金波.基于磷酸铁湿法制取磷酸的研究[J].工业技术, 2007, 31:8.)