DOI: 10.11817/j.issn.1672-7207.2020.02.028

涡流发生器对垂直轴风力机翼型气动性能的影响

张立军,朱怀宝,顾嘉伟,马东辰,米玉霞,于洪栋,刘静,缪俊杰,李想

(中国石油大学(华东) 机电工程学院,山东 青岛,266580)

摘要:为推迟翼型的边界层分离,改善叶片的气动性能,提出一种在H型垂直轴风力机对称翼型NACA0012叶片表面上加装涡流发生器的设计方案。利用FLUENT软件对翼型进行三维流体力学仿真,采用正交试验设计法,研究涡流发生器的高度、安装角度和安装位置这3个设计参数对翼型气动性能的影响。研究结果表明:最佳的涡流发生器高度为6.5 mm、安装角度为18°、安装位置为0.1c(c为叶片弦长),过大或者过小的涡流发生器高度和安装角会降低翼型的升力系数和升阻比;安装位置靠近翼型前缘可增大翼型的临界攻角,但会给翼型带来较大阻力;加装涡流发生器后,对称翼型叶片失速区范围减小40.3%。

关键词:垂直轴风力机;涡流发生器;正交试验设计;气动性能

中图分类号:TK83 文献标志码:文献标识码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)02-0540-11

Influence of vortex generator on aerodynamic performance of airfoil of the vertical axis wind turbine

ZHANG Lijun, ZHU Huaibao, GU Jiawei, MA Dongchen, MI Yuxia, YU Hongdong, LIU Jing,MIAO Junjie, LI Xiang

(College of Mechanical and Electronic Engineering, China University of Petroleum, Qingdao 266580, China)

Abstract: In order to delay the separation of the boundary layer and improve aerodynamic performance of blades, a design method for installing vortex generator(VG) on the blade of H-type vertical axis wind turbine based on symmetrical airfoil NACA0012 was proposed. By using FLUENT software, three-dimensional fluid dynamics simulation model was built. The influences of heights, arrangement positions and installation angles of the VG on the aerodynamic performance of airfoil were studied by orthogonal design method. The results show that the optimum height of the VG is 6.5 mm, the optimum installation angle is 18° and the optimum arrangement position is 0.1c. The lift coefficient and lift-drag ratio of airfoil will be reduced if the height and installation angle are too large or too small. The critical angle of attack of the airfoil increases when the installation is close to the leading edge of the airfoil, but it will bring greater resistance to the airfoil. The stall region of symmetric airfoil blade is reduced by 40.3% by using VG.

Key words: vertical axis wind turbine(VAWT); vortex generator(VG); orthogonal test design; aerodynamic performance

按照风轮旋转轴与地面的几何关系,风力发电机可分为垂直轴风力机与水平轴风力机。其中,水平轴风力机技术相对成熟,应用范围广;而垂直轴风力机是一种新型风力发电设备,具有无需对风、易于安装和维修、结构简单、成本较低等优点[1]。但是,由于当前垂直轴风力机实际风能利用率为33%~35%,远低于理论值64%[2],其规模化和商业化发展受到了阻碍[3-4]。这是因为风力机在旋转过程中,叶片攻角实时变化,且当叶片处于大攻角工况时,其表面气流会发生流动分离,导致翼型升力下降,从而降低了垂直轴风力机的整体性能[5-7]。人们在改进翼型、优化风力机结构和控制局部流场[8-10]等方面进行了很多研究。TAYLOR等[11]提出涡流发生器(vortex generator,VG)的概念并成功应用在飞机机翼上。VG一般是指布置在叶片表面上的一系列小展弦比小翼,这些小翼与来流风向有一定夹角,气流流过小翼会产生翼尖涡,将边界层外部动能较高的流体带入边界层内,达到延迟甚至消除边界层分离的作用。目前,国内外学者对VG进行了较多研究。TIMMER等[12]对风力机专用翼型进行了研究,结果表明加装VG可以增大翼型的失速攻角。YANG等[13]采用计算流体力学方法研究了VG对风力机翼型气动特性的影响,发现在大攻角下,VG可以起到推迟流动分离的作用,增大翼型升力,减小翼型阻力。刘刚等[14]采用数值模拟方法,研究了VG的形状、排列方式等参数对机翼气动性能的影响规律以及VG参数的设计原则。上述关于VG的研究均表明安装VG可以提升翼型的气动性能,然而,这些研究大都是集中在VG的机理分析上,在进行VG参数分析时,每个因素包含的水平数较少,难以达到最佳的控制效果,同时,垂直轴风轮运转过程中,叶片在上风区和下风区2次扫掠来流风,针对某些雷诺数下的特定翼型,VG参数设计不佳时可能会降低翼型的升力或增加翼型的阻力[15-16]。另外,目前所研究的VG翼型主要是集中在水平轴风力机和航空叶片上,有关垂直轴风力机翼型的研究较少。因此,本文作者针对加装VG的NACA0012翼型进行三维流体力学仿真分析,研究涡流发生器的高度、安装角度和安装位置这3个设计参数对翼型气动性能的影响。

1 模型与网格

1.1 计算模型

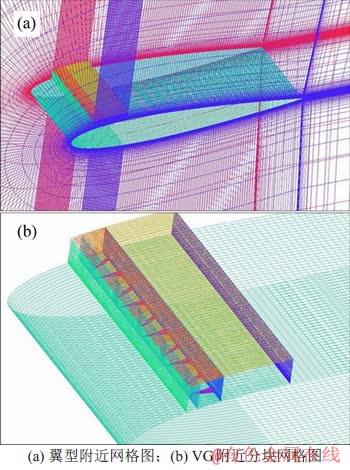

本文研究所采用的翼型为对称翼型NACA0012,翼型的相关参数如表1所示。

表1 翼型相关参数

Table 1 Parameters of airfoil

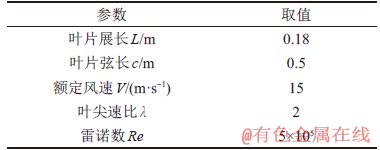

选用的VG为小型三角翼[12],安装在叶片的吸力侧,安装方式为反偏型安装[17],见图1。图1(a)中,VG高度h=6 mm,长度l=18 mm,安装角度γ=15°,间距d=10 mm,排列间隔D=35 mm。图1(b)所示为在安装位置x=0.1c处加装VG的三维翼型示意图。

图1 加装VG三维翼型示意图

Fig. 1 Diagrams of three-dimensional airfoil installed with VG

图2 计算域示意图

Fig. 2 Diagram of calculation domain

1.2 网格划分

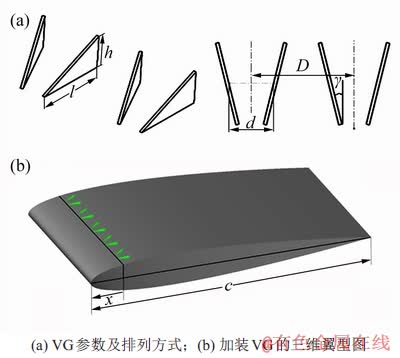

本文加装VG的垂直轴风力机叶片的数值模拟采用三维计算模型,计算域划分如图2所示。图2中,左边半圆设置为速度入口边界,右边设置为压力出口边界,计算域前后面设置为周期性边界,上下两侧设置为对称边界,叶片设置为无滑移壁面边界条件。整个计算域长度为30倍弦长,宽度为20倍弦长。由于VG的几何形状比较特殊,直接生成的网格质量比较差,因此,采用分块结构化网格的方法生成VG及其附近区域的网格,块之间交界面处的边界条件设置为INTERFACE边界条件。同时,为了保证网格的质量及拓扑结构的良好性,将VG的前段处理成具有一定高度的梯形平面。为了提高计算效率,避免重新生成模型以及因网格不同而引起数值模拟误差,将VG处理为无厚度的平面,在数值计算时只需修改VG的边界条件(壁面和内部面),即可得到加装VG的翼型以及光滑翼型的气动力[18]。

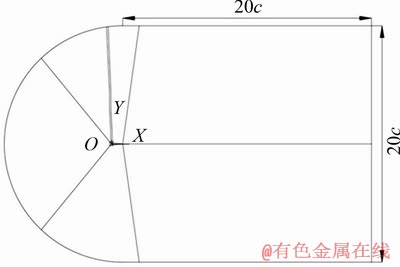

采用ANSYS ICEM生成结构化网格,在VG处进行加密处理,翼型表面第1层网格高度为2×10-5 m,网格增长率设置为1.1。整个模型计算域中包含300万个节点和310万个网格。图3所示为翼型和VG附近网格示意图。

图3 翼型和VG附近网格示意图

Fig. 3 Diagrams of grids near the airfoil and VG

1.3 网格独立性与CFD仿真准确性验证

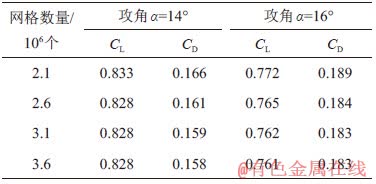

为确定仿真模型网格数,减少计算步骤和提高网格精确度,在雷诺数Re=5×105、攻角α为14°和16°条件下,采用光滑翼型,即将VG的边界条件设置为内部面,针对网格数对翼型升、阻力系数的影响进行研究和对比,分析结果如表2所示。由表2可知:当网格数为3.1×106个,攻角α=14°时的叶片升力系数CL和攻角α=16°时的叶片阻力系数CD基本不再变化,且当网格数约为3.1×106个时,攻角α=14°时的叶片阻力系数和攻角α=16°时的叶片升力系数也非常接近,这表明计算结果不会再随着网格的加密而发生改变。因此,本文将网格数控制在3.1×106个左右。

表2 网格独立性验证

Table 2 Grid independence verification

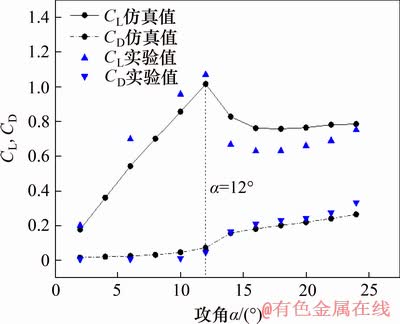

为验证CFD仿真的准确性,将本文采用的光滑翼型仿真结果与CRITZOS等[19]的实验结果进行对比。研究显示,SST k-w模型相比其他湍流模型能更好地反映流场的特征[20],得到的结果比较理想,因此,以下仿真均采用SST k-w模型。图4所示为光滑叶片升力系数CL和阻力系数CD仿真值与实验值的对比图。由图4可以看出:仿真得到的CL和CD与CRITZOS等[19]的实验结果的变化趋势一致,二者都在攻角α=12°时发生失速。此外,与实验值相比,仿真得到的升力系数和阻力系数的误差值也较小。

图4 CL和CD仿真值和实验值对比

Fig. 4 Comparison of simulated values and experimental values of CL and CD

2 VG参数对翼型气动性能影响

2.1 VG参数的正交试验设计

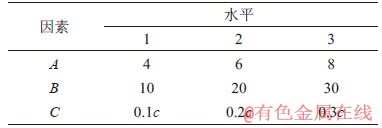

VG产生的翼尖涡需要有足够的强度才能使翼尖涡与附面层流动有效混合,实现能量传递。影响翼尖涡强度的主要因素有VG安装位置、安装角度和高度等参数,而VG长度等参数的影响较小[21]。由于影响因素较多、取值范围广,为得到最佳的VG设计参数,若进行全面计算,所需工作量极大,且很难确定各因素对翼型性能的影响程度。因此,引入正交试验设计方法,以部分试验代替全部试验进行研究。正交试验设计能通过级差分析判断不同因素对参考指标的影响,并初步获得较优的水平组[22]。将VG高度h(mm)、安装角度γ(°)和安装位置x(c)分别作为正交试验设计的A,B和C这3个因素,考虑到当VG高度和安装角度过大时,翼型的升力会降低、阻力会提高,导致风力机整体性能下降,效率变低[23],所以,各因素对应的水平值均取较小范围进行研究,而VG长度l=18 mm、间距d=10 mm和排列间隔D=35 mm保持不变[24]。根据正交试验设计法,本文选用4因素3水平L9(34)正交表[25],如表3所示。

表3 正交试验设计因素及水平表

Table 3 Orthogonal test design factor and level

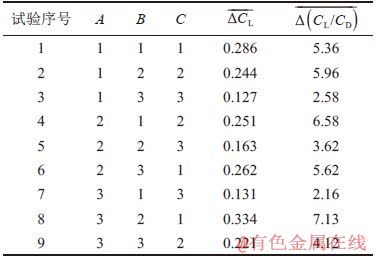

2.2 计算结果与分析

对于加装VG的翼型,当攻角较小时,VG不但不会减少翼型的阻力,反而会使阻力增加;但当攻角增大时,VG能起到延迟流动分离作用,即能延迟翼型失速的发生[26]。因此,为考察加装VG对翼型气动性能的提升效果,选取 和

和 作为评价指标参数,其中

作为评价指标参数,其中 为攻角α≥12°时加装VG前后翼型升力系数差值的均值,

为攻角α≥12°时加装VG前后翼型升力系数差值的均值, 为攻角α≥12°时加装VG前后翼型升阻比差值的均值。升阻比CL/CD是叶片翼型升力系数与阻力系数的比值,升阻比越大,代表翼型在同一攻角下的阻力系数远小于升力系数,翼型气动性能越好[27]。表4所示为正交试验设计安排表及对应的

为攻角α≥12°时加装VG前后翼型升阻比差值的均值。升阻比CL/CD是叶片翼型升力系数与阻力系数的比值,升阻比越大,代表翼型在同一攻角下的阻力系数远小于升力系数,翼型气动性能越好[27]。表4所示为正交试验设计安排表及对应的 和

和 ,较大的

,较大的 和

和 对应较优的翼型气动性能。由表4可以看出:多数情况下加装VG的翼型的CL和CL/CD都有较大提高,但部分情况下由于安装角度过大、安装位置靠后使得作用效果不明显。

对应较优的翼型气动性能。由表4可以看出:多数情况下加装VG的翼型的CL和CL/CD都有较大提高,但部分情况下由于安装角度过大、安装位置靠后使得作用效果不明显。

表4 正交试验设计及指标参考值

Table 4 Orthogonal test design and reference values of indicators

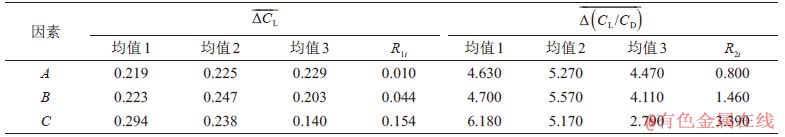

进一步分析表4可以得到各评价指标参数的平均值和级差结果,如表5所示。其中,均值1,均值2和均值3分别为 和

和 在不同因素水平下的平均值;R1i和R2i(i=A,B,C)为极差。由表5可以看出:对于

在不同因素水平下的平均值;R1i和R2i(i=A,B,C)为极差。由表5可以看出:对于 和

和 ,安装位置的级差均远比其他2项指标的大,且满足R1C>R1B>R1A,R2C>R2B>R2A,说明安装位置对

,安装位置的级差均远比其他2项指标的大,且满足R1C>R1B>R1A,R2C>R2B>R2A,说明安装位置对 和

和 影响较大。

影响较大。

表5 各指标平均值和级差

Table 5 Average and grade of each indicator

通常较大的 和

和 对应较优的叶片气动性能,并且

对应较优的叶片气动性能,并且 能更好地反映翼型气动性能,因此,根据表5,本文VG高度h选择6 mm,安装角度γ选择20°,安装位置x选择0.1c,即较优的组合为A2B2C1。经过分析可知,在影响叶片气动性能的3个VG参数中,安装位置对叶片气动性能影响最大,安装角度次之,VG高度对叶片气动性能影响最小。

能更好地反映翼型气动性能,因此,根据表5,本文VG高度h选择6 mm,安装角度γ选择20°,安装位置x选择0.1c,即较优的组合为A2B2C1。经过分析可知,在影响叶片气动性能的3个VG参数中,安装位置对叶片气动性能影响最大,安装角度次之,VG高度对叶片气动性能影响最小。

3 最佳VG设计参数确定

为进一步确定VG在垂直轴风力机叶片表面上布置的最佳设计方案,本节将按照VG高度、安装角度和安装位置的顺序,优先确定对风力机叶片气动性能影响较小的VG参数,并按照参数影响情况对加装VG的风力机叶片气动性能进行分析。

3.1 VG高度

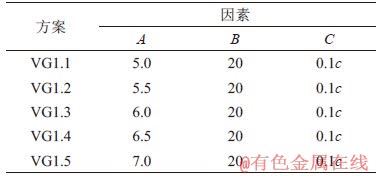

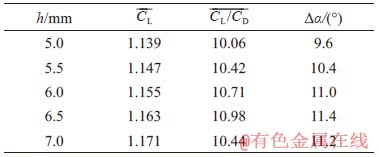

根据正交试验设计分析结果,VG高度对垂直轴风力机性能影响最小,因此,保持安装角度为20°、固定安装位置0.1c不变,选择VG高度h为5.0~7.0 mm,设计方案如表6所示。

表6 VG高度设计方案

Table 6 Scheme design of VG height

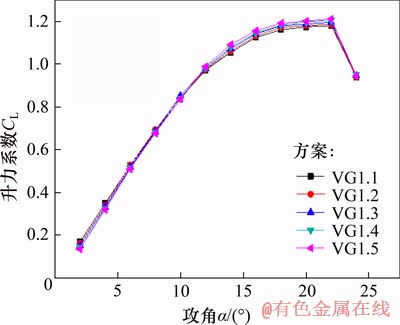

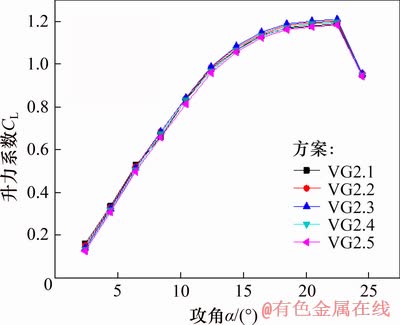

对5种方案分别进行三维流体力学仿真,整理得到不同h下翼型升力系数随攻角的变化曲线,如图5所示。由图5可以看出:不同方案下翼型的升力系数曲线比较接近,h对翼型气动性能影响较小;当攻角α<10°时,随着h增大,对应的升力系数不断降低,其中h为5.0 mm时对应的升力系数要比其他方案的略高;而当α≥10°时,h为5.0 mm对应的升力系数比其他方案的小,当攻角α>14°时,不同方案对应的升力系数间距开始变大,在同一攻角下,随着h增大,对应升力系数也不断增加,其中h为7.0 mm对应的升力系数要比其他方案的略高;当攻角α>22°时,5种方案对应的翼型均发生失速现象。

图5 不同VG高度方案中各攻角所对应的升力系数

Fig. 5 Lift coefficients of attack angles in schemes with different VG heights

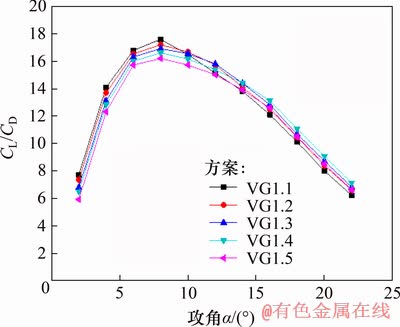

为合理地选择最优VG高度,还通过对比不同方案下各攻角所对应的翼型升阻比来选择最佳的设计方案。不同VG高度方案中的翼型升阻比如图6所示。

图6 不同VG高度方案中各攻角对应的升阻比

Fig. 6 Lift-drag ratios of attack angles in schemes with different VG heights

由图6可知:当攻角α<8°,即风力机工作在小攻角范围时,在同一攻角下,随着h从5.0升高到7.0 mm,翼型的升阻比呈现下降趋势,其中h为5 mm时对应的升力系数一直保持在最高水平;当攻角α≥8°时,h为5 mm时对应升力系数反而大幅下降;当攻角α>14°时,随着h的增大,同一攻角下升阻比呈现先增大后减小的趋势,其中h为6.5 mm时对应的升阻比要比其他方案的略高。虽然h为7.0 mm时对应的升力系数在光滑翼型失速区(14°~22°攻角范围)保持最高值,但是在攻角α=12°时,h为6.5 mm时对应的升阻比最高。因此,针对本文研究,h越高,越能提高翼型的升力系数,而随着攻角的增大,h过高反而会降低翼型的升阻比。

表7所示为不同VG高度下翼型对应的各项性能评价指标,包括光滑翼型失速区升力系数的均值 、升阻比均值

、升阻比均值 以及翼型升阻比高幅值区攻角范围的差值△α,其中高幅值区定义为80% (CL/CD)max的攻角范围。由表7可知:当h在5.0~7.0 mm范围内变化时,翼型的

以及翼型升阻比高幅值区攻角范围的差值△α,其中高幅值区定义为80% (CL/CD)max的攻角范围。由表7可知:当h在5.0~7.0 mm范围内变化时,翼型的 不断保持上升趋势,且在h为7.0 mm时取得最大值;而

不断保持上升趋势,且在h为7.0 mm时取得最大值;而 和△α则呈现出先增大后减小的趋势,且均在h为6.5 mm时取得最大值。对比h为6.5 mm和7.0 mm时各项性能评价指标,h=6.5 mm时相比h=7 mm时的

和△α则呈现出先增大后减小的趋势,且均在h为6.5 mm时取得最大值。对比h为6.5 mm和7.0 mm时各项性能评价指标,h=6.5 mm时相比h=7 mm时的 降低了0.68%,但

降低了0.68%,但 提高了4.9%,△α提高了1.7%。因此,综合考虑翼型的气动性能指标,选择h=6.5 mm作为VG最佳高度。

提高了4.9%,△α提高了1.7%。因此,综合考虑翼型的气动性能指标,选择h=6.5 mm作为VG最佳高度。

表7 不同VG高度下翼型各项评价指标

Table 7 Various evaluation indexes of airfoil performance under different VG heights

3.2 VG安装角度

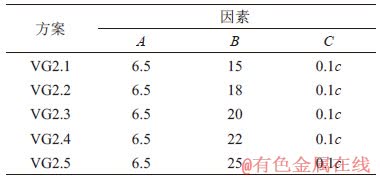

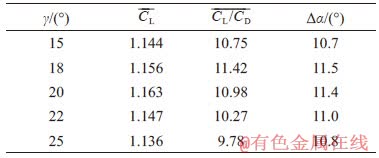

保持VG高度为6.5 mm和安装位置为0.1c不变,选择VG安装角度γ在15°~25°范围内变化,设计方案如表8所示。

表8 VG安装角设计方案

Table 8 Scheme design of VG installation angle

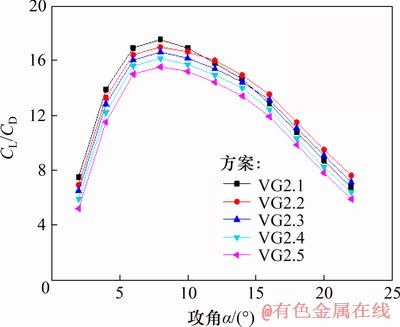

通过三维流体力学仿真得到不同VG安装角度γ下风力机叶片的升力系数随攻角的变化曲线,如图7所示。由图7可以看出:当γ在15°~25°变化,攻角α<8°时,γ越小对应的升力系数越高,其中γ为15°时对应的升力系数要比其他情况下的大;而当攻角α≥8°时,γ为18°和20°时对应的升力系数则较高。由图7还可以看到:当γ增大到25°时,对应的升力系数整体小于其他方案下的升力系数。15°与22°安装角度对应的升力系数曲线较为接近。5种安装角度下的翼型都在攻角α>22°时发生失速。

图7 不同VG安装角度方案中各攻角所对应的升力系数

Fig. 7 Lift coefficients of attack angle in schemes with different VG installation angles

不同VG安装角方案中翼型升阻比如图8所示。由图8可知:从整体来看,随着安装角度在15°~25°范围内变化,翼型最大升阻比逐渐下降。其中γ为22°和25°时对应的升阻比一直处于较低水平;当攻角α<10°时,在同一攻角下,翼型的升阻比随着γ的增大而下降,其中,γ为15°时对应的升阻比要比其他方案下的高,且在α=8°时得到最大升阻比;当攻角α≥10°时,γ为15°时对应的升阻比反而迅速下降;当攻角α>14°时,γ为18°和20°时翼型取得了较高的升阻比。因此,过大和过小的γ均会降低翼型的升力系数和升阻比。

图8 不同VG安装角方案中翼型升阻比

Fig. 8 Lift-drag ratios of attack angles in schenes with different VG installation angles

表9所示为不同方案下翼型对应的各项性能评价指标,包括光滑翼型失速区升力系数均值 、升阻比均值

、升阻比均值 以及翼型升阻比高幅值区攻角范围的差值△α。由表9可知:当γ在15°~25°范围内变化时,翼型

以及翼型升阻比高幅值区攻角范围的差值△α。由表9可知:当γ在15°~25°范围内变化时,翼型 ,

, 和△α这3项指标均呈先增大后减小趋势,其中

和△α这3项指标均呈先增大后减小趋势,其中 在γ=20°时取得最大值,而

在γ=20°时取得最大值,而 和△α在γ=18°时取得最大值;对比γ为18°和20°这2种情况,γ=18°时相比γ=20°时的

和△α在γ=18°时取得最大值;对比γ为18°和20°这2种情况,γ=18°时相比γ=20°时的 降低了0.6%,但

降低了0.6%,但 提高了3.9%,△α提高了0.8%。因此,综合考虑翼型气动性能指标,选择γ=18°作为VG最佳安装角度。

提高了3.9%,△α提高了0.8%。因此,综合考虑翼型气动性能指标,选择γ=18°作为VG最佳安装角度。

表9 不同VG安装角度γ下翼型各项评价指标

Table 9 Various evaluation indexes of airfoil performance under different VG installation angles

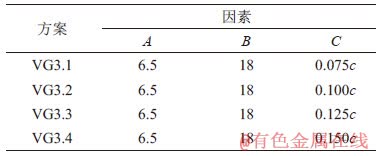

3.3 VG安装位置

在已经确定VG的最佳高度为6.5 mm、最佳安装角度为18°的基础上,针对VG不同安装位置x进行研究。考虑到安装位置太靠近叶片前缘会增加翼型边界层的湍流度,使得翼型表面流场结构复杂度增加,且分块和网格划分比较困难,因此,x选在0.075c~0.150c之间变化。方案设计表如表10所示。

表10 VG安装位置设计方案

Table 10 Scheme of installation location of VG

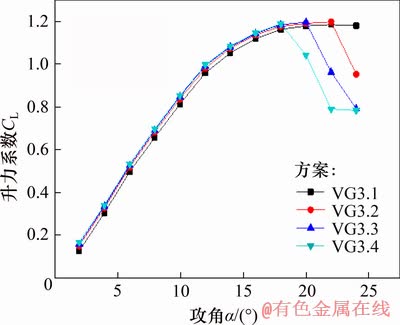

通过三维流体力学仿真得到不同安装位置x下风力机叶片的升力系数随攻角的变化曲线,如图9所示。由图9可以看出:当攻角α<18°时,随着x从0.075c增长到0.150c,安装位置越靠近翼型前缘,对应的升力系数越低,其中,x=0.075c时对应的升力系数最低,其他3种方案对应的升力系数比较接近;从延迟翼型临界攻角效果来看,VG安装位置越靠近翼型前缘,在增大临界攻角方面越能起到较好效果。当x=0.150c时,临界攻角推迟到了18°;当x=0.125c时,临界攻角推迟到了20°,当x=0.100c时临界攻角推迟到了22°,而当x=0.075c时,在攻角α=24°之内翼型未发生失速。

图9 不同VG安装位置方案中各攻角所对应的升力系数

Fig. 9 Lift coefficients of attack angles in schemes with different VG installation locations

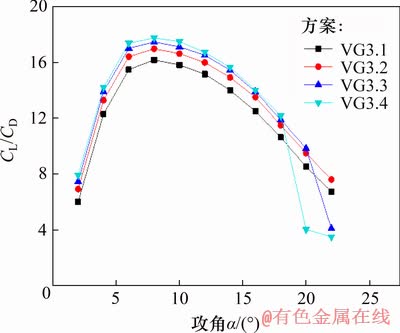

VG不同安装位置x下翼型升阻比随攻角的变化如图10所示。由图10可知:在2°~18°攻角范围内,x越远离翼型前缘,对应的升阻比曲线越高,其中,x=0.075c时翼型的升阻比比其他方案的小,这是由于VG的安装位置靠近翼型前缘,产生的摩擦阻力较大,导致升阻比下降;当x为0.100c左右时,其升阻比曲线比x=0.075c下的要高得多,当攻角α>16°时,0.100c安装位置对应的升阻比曲线与0.125c和0.150c条件下的比较接近。当攻角α>18°时,由于VG3.4与VG3.3方案中翼型相继发生了失速,翼型升阻比曲线骤降。由此可见,VG的安装位置应布置在前缘附近,但太过靠前或者靠后都会产生不利的影响;靠近前缘固然在增大临界攻角方面能起到较好效果,但会降低翼型的升力系数和升阻比;而远离前缘固然能提高翼型的升力系数和升阻比,但在增大临界攻角方面效果较差。

图10 不同VG安装位置方案中翼型升阻比

Fig. 10 Lift-drag ratios of attack angles in schemes with different VG installation locations

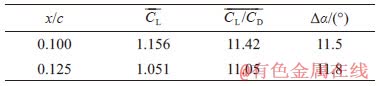

由于0.075c安装位置时的翼型升阻比明显较低,而0.150c安装位置时的翼型失速较早,因此,仅比较0.100c与0.125c这2种安装位置下翼型对应的指标参数,包括光滑翼型失速区升力系数均值 、升阻比均值

、升阻比均值 以及翼型升阻比高幅值区攻角范围的差值△α,如表11所示,由表11可知:x=0.100c时相比x=0.125c时的△α降低了2.5%,但

以及翼型升阻比高幅值区攻角范围的差值△α,如表11所示,由表11可知:x=0.100c时相比x=0.125c时的△α降低了2.5%,但 提高了9.1%,

提高了9.1%, 提高了3.2%。因此,综合考虑翼型的气动性能指标,选择x=0.100c作为VG的最佳安装位置。

提高了3.2%。因此,综合考虑翼型的气动性能指标,选择x=0.100c作为VG的最佳安装位置。

表11 不同VG安装位置x下翼型各项评价指标

Table 11 Various evaluation indexes of airfoil performance under different VG installation locations

4 加装VG效果分析

4.1 加装VG前后叶片气动性能对比

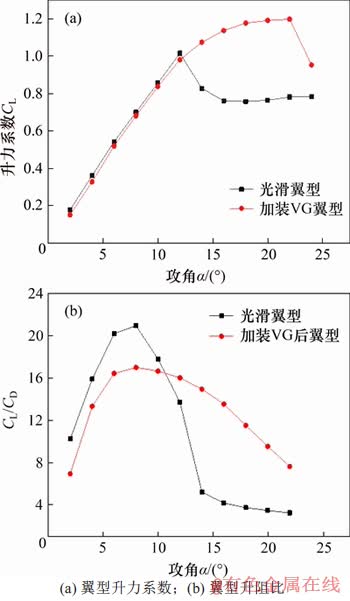

根据分析可知当前工况下最佳的VG安装设计方案,即VG高度为6.5 mm、安装角度为18°、安装位置为0.100c。图11所示为风力机加装VG前后叶片与光滑叶片的升力系数和升阻比对比。由图11(a)可以看出:当攻角α≥12°时,光滑翼型出现失速现象,升力骤降;加装VG后,翼型发生失速时的攻角为22°,说明加装VG在增大临界攻角方面起到了较好的效果。由图11(b)可知:加装VG后翼型的最大升阻比并没有提高,但在12°~22°攻角范围内极大地提高了翼型的升阻比。值得注意的是,当垂直轴风力机工作在小攻角范围即攻角α<11°时,加装VG反而会降低翼型的气动参数,这主要是由于VG的存在增加了对气流的阻力。

图11 加装VG前后翼型升力系数和升阻比对比

Fig. 11 Comparison of lift coefficient and lift-drag ratio of airfoil before and after VG installation

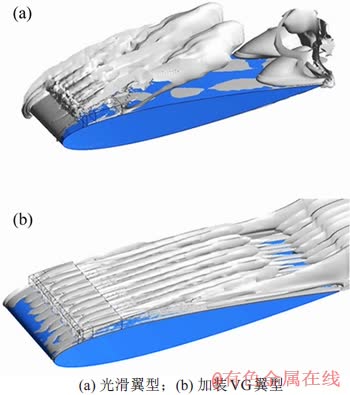

为进一步观察加装VG对翼型的影响,仿真得到20°攻角下翼型的涡量分布,如图12所示。由图12可知:光滑翼型失速后在后缘位置形成较大的涡,而加装VG后,气流经过VG后产生的翼尖涡将边界层外部动能较高的流体带入边界层内,从而增加了边界层内流体的动能,使处于逆压梯度中的边界层流场获得附加能量后能够继续贴附在翼型表面而不致分离,达到延迟边界层分离的效果,改善叶片的气动性能。

图12 加装VG前后叶片涡量分布图

Fig. 12 Vortex distribution map of blade before and after VG installation

4.2 垂直轴风力机叶片加装VG前后效果分析

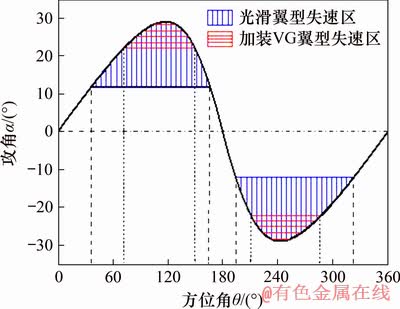

对于垂直轴风力机,基于双制动盘多流管理论,当叶尖速比λ=2时,叶片攻角随方位角呈类正弦变化规律[28]。由本文4.1节可知,当攻角α≥12°时,光滑翼型出现失速现象;而加装VG方案后,翼型的临界攻角出现了延迟,当攻角α≥22°时,翼型才进入失速状态。2种方案下的失速区范围如图13所示。

图13 加装VG前后叶片失速区范围示意图

Fig. 13 Schematic diagram of stall area of the blade before and after VG installation

由图13可知:在叶片旋转一周过程中,当攻角α≥12°时,光滑翼型失速所对应的方位角处于37°≤θ≤166°和194°≤θ≤323°范围内,处于失速区方位角区间占71.6%;采用加装VG方案后,当攻角α≥22°时,翼型失速所对应的方位角处于72°≤θ≤149°和211°≤θ≤288°范围内,处于失速区方位角区间占42.7%。因此,加装VG翼型叶片失速区范围相对光滑翼型的减小了40.3%,叶片在大多数工况下可以保持高升力系数运行。

5 结论

1) 针对垂直轴风力机在大攻角下的附面层分离问题,提出了在叶片上加装涡流发生器的设计方案。通过正交试验设计法,对加装VG叶片进行三维流体力学仿真分析,发现安装位置对叶片气动性能影响最大,涡流发生器高度影响最小。

2) 对比不同VG参数下叶片的升力系数和升阻比曲线,以攻角α≥12°时加装VG前后翼型升力系数差值的均值 、攻角α≥12°时加装VG前后翼型升阻比差值的均值

、攻角α≥12°时加装VG前后翼型升阻比差值的均值 和翼型升阻比高幅值区攻角范围的差值△α为研究目标,得到了本文研究工况下最佳的VG设计参数:VG高度为6.5 mm、安装角度为18°、安装位置0.1c。

和翼型升阻比高幅值区攻角范围的差值△α为研究目标,得到了本文研究工况下最佳的VG设计参数:VG高度为6.5 mm、安装角度为18°、安装位置0.1c。

3) VG的高度与安装角度对翼型的升力系数与升阻比产生较大影响,高度和安装角度过大或过小均产生不利影响;而安装位置直接影响翼型的失速攻角,安装位置越靠近前缘越能增大翼型的临界攻角,但附加的阻力也会增加。

4) 加装VG方案后,叶片失速区范围相对光滑翼型的减小了40.3%,对叶片气动性能提升有明显效果。

参考文献:

[1] 李岩. 垂直轴风力机技术讲座(一)垂直轴风力机及其发展概况[J]. 可再生能源, 2009, 27(1): 121-123.

Li Yan. Vertical axis wind turbine technology lecture(1): Vertical axis wind turbine and its development[J]. Renewable Energy Resources, 2009, 27(1): 121-123.

[2] 伊恩·帕拉斯基沃尤. 垂直轴风力机原理与设计[M]. 李春, 叶舟, 高伟, 译. 上海: 上海科学技术出版社, 2013: 55-60.

PARASCHIVOIU I. Principle and design of vertical axis wind turbine [M]. LI Chun, YE Zhou, GAO Wei trans. Shanghai: Shanghai Science and Technology Press, 2013: 55 -60.

[3] 田海姣, 王铁龙, 王颖. 垂直轴风力发电机发展概述[J]. 应用能源技术, 2006(11): 22-27.

TIAN Haijiao, WANG Tielong, WANG Ying. Summarize of the development of the vertical-axis wind turbine[J]. Applied Energy Technology, 2006(11): 22-27.

[4] CHEHOURI A, YOUNES R, ILINCA A, et al. Review of performance optimization techniques applied to wind turbines[J]. Applied Energy, 2015, 142: 361-388.

[5] GBADEBO S A, CUMPSTY N A, HYNES T P. Three-dimensional separations in axial compressors[J]. Journal of Turbomachinery, 2005, 127(2): 331-339.

[6] GUNTUR S, SORENSEN N N, SCHRECK S, et al. Modeling dynamic stall on wind turbine blades under rotationally augmented flow fields[J]. Wind Energy, 2016, 19(3): 383-397.

[7] XU Heyong, QIAO Chenliang, YANG Huiqiang, et al. Delayed detached eddy simulation of the wind turbine airfoil S809 for angles of attack up to 90 degrees[J]. Energy, 2017, 118: 1090-1109.

[8] MOHAMED M H. Performance investigation of H-rotor Darrieus turbine with new airfoil shapes[J]. Energy, 2012, 47(1): 522-530.

[9] RAMADAN A, YOUSEF K, SAID M, et al. Shape optimization and experimental validation of a drag vertical axis wind turbine[J]. Energy, 2018, 151: 839-853.

[10] EBRAHIMI A, MOVAHHEDI M. Wind turbine power improvement utilizing passive flow control with microtab[J]. Energy, 2018, 150: 575-582.

[11] TAYLOR H D, et al. Elimination of diffuser separation by vortex generators[R]. United Aircraft Corporation Report, No R-4012-3. East Hartford, USA. 1947: 4012-4014.

[12] TIMMER W A, VAN ROOIJ R P J O M . Summary of the Delft University wind turbine dedicated airfoils[J]. Journal of Solar Energy Engineering, 2003, 125(4): 488-496.

[13] YANG Ke, ZHANG Lei, XU Jianzhong. Simulation of aerodynamic performance affected by vortex generators on blunt trailing-edge airfoils[J]. Science in China Series E: Technological Sciences, 2010, 53(1): 1-7.

[14] 刘刚, 刘伟, 牟斌, 等. 涡流发生器数值计算方法研究[J]. 空气动力学学报, 2007, 25(2): 241-244.

LIU Gang, LIU Wei, MOU Bin , et al. CFD numerical simulation investigation of vortex generators[J]. Acta Aerodynamica Sinica, 2007, 25(2): 241-244.

[15] EDWARDS J B W. Free-flight tests of vortex generator configurations at transonic speeds[M]. London: Her Majesty’s Stationery Office, 1966: 101-116.

[16] QUACKENBUSH T, MCKILLIP R, WHITEHOUSE G. Development and testing of deployable vortex generators using SMA actuation[C]// 28th AIAA Applied Aerodynamics Conference. Chicago, USA: AIAA, 2010: 4686-4701.

[17] 叶叶沛. 涡流发生器原理和设计[J]. 西飞科技, 1995(2): 2-5.

YE Yepei. Mechanism and design of vortex generators[J]. Xifei Technology, 1995(2): 2-5.

[18] 张磊, 杨科, 黄宸武, 等. 基于数值模型的涡流发生器参数设计[J]. 工程热物理学报, 2012, 33(12): 2084-2087.

ZHANG Lei, YANG Ke, HUANG Chenwu, et al. Parameters design of vortex generators based on numerical models[J]. Journal of Engineering Thermophysics, 2012, 33(12): 2084-2087.

[19] CRITZOS C C, HEYSON H H, BOSWINKLE W. Aerodynamic characteristics of NACA0012 airfoil section at angles of attack from 0° to 180°[J]. Technical Report Archive & Image Library, 1955, NACA technical note 3361.

[20] SAGHARICHI A, MAGHREBI M J, ARABGOLARCHEH A. Variable pitch blades: an approach for improving performance of Darrieus wind turbine[J]. Journal of Renewable and Sustainable Energy, 2016, 8(5): 053305-25.

[21] 杜希奇, 蒋增龚, 佟胜喜, 等. 基于涡流发生器控制民机后体流动分离与减阻机理的实验研究[J]. 工程力学, 2012, 29(8): 360-365.

DU Xiqi, JIANG Zengyan, TONG Shengxi, et al. Experimental study on control of separated flow over civil aircraft aft-body and drag reduction mechanism by using vortex generator[J]. Engineering Mechanics, 2012 29(8): 360-365.

[22] 李志西, 杜双奎. 试验优化设计与统计分析[M]. 北京: 科学出版社, 2010: 152-176.

LI Zhixi, DU Shuangkui. Experimental optimization design and statistical analysis[M]. Beijing: Science Press, 2010: 152 -176.

[23] PAIBOOLSIRICHIT T. 3D simulation of wing fitted with vortex generators[C]// 2016 Second Asian Conference on Defence Technology (ACDT). New York, USA: IEEE, 2016: 73-77.

[24] 郝礼书,乔志德,宋文萍. 涡流发生器布局方式对翼型失速流动控制效果影响的试验研究[J].西北工业大学学报, 2011, 29(4): 524-528.

HAO Lishu, QIAO Zhide,SONG Wenping. Experimentally studying effects of different layouts of vortex generator on controlling stall flow over airfoil[J]. Journal of Northwestern Polytechnical University, 2011, 29(4): 524-528.

[25] 陈魁. 试验设计与分析[M]. 北京: 清华大学出版社, 1996: 366-367.

CHEN Kui. Experimental design and analysis[M]. Beijing: Tsinghua University Press, 1996: 366-367.

[26] RAO D, KARIYA T. Boundary-layer submerged vortex generators for separation control: an exploratory study[C]//1st National Fluid Dynamics Conference. Hampton, USA: AIAA, 1988: 839-846.

[27] 吕黎, 毕长飞, 崔鹏宇. 垂直轴风力机叶片翼型的气动性能分析[J]. 热力发电, 2014(12): 126-129.

LU Li, BI Changfei, CUI Pengyu. Numerical simulation on aerodynamic performance of a vertical axis wind turbine airfoil[J]. Thermal Power Generation, 2014(12): 126-129.

[28] 张立军,刘华,赵昕辉,等.垂直轴风力机非对称翼型叶片变攻角方法[J]. 可再生能源, 2016, 34(2): 232-237.

ZHANG Lijun, LIU Hua, ZHAO Xinhui, et al. The method for wind turbine to vary angle of attack of asymmetric airfoil blade[J]. Renewable Energy, 2016, 34(2): 232-237.

(编辑 伍锦花)

收稿日期: 2019 -04 -08; 修回日期: 2019 -06 -08

基金项目(Foundation item):国家自然科学基金资助项目(51707204);中央高校基本科研业务专项资金资助项目(17CX05021) (Project(51707204) supported by the National Natural Science Foundation of China; Project(17CX05021) supported by the Fundamental Research Funds for the Central Universities)

通信作者:张立军,博士,教授,硕士生导师,从事可再生能源技术和绿色装备制造研究; E-mail: zhanglijun@upc. edu. cn