异步轧制AZ31镁合金板材组织

刘先兰1, 2,张文玉2,刘楚明1,李慧中1,曾苏民1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 湖南工学院 机械工程系,湖南 衡阳,421002)

摘 要:对不同总变形量、道次压下量、轧制温度以及轧制路径等工艺条件下所制备的AZ31镁合金板材的组织进行研究。研究结果表明:异步轧制有利于板材的晶粒细化,其晶粒粒度约为8.9 μm,明显小于常规轧制板材的13.2 μm;当总变形量由40%增大到80%时,晶粒粒度从40 ?m左右减小到30 ?m左右,出现了较多的孪晶;当道次压下量由5%增加到20%时,晶粒粒度从40 ?m左右减小到10~20 ?m,孪晶数量也随之减少;当温度由350 ℃升高到400 ℃时,晶粒粒度由20 ?m左右下降到10 ?m,且大部分晶粒为等轴晶;轧制路径的改变,使板材中的显微组织和孪晶数量产生改变,C路径中的晶粒细小,粒度约为10 μm,D路径中的孪晶数量最少。

关键词:异步轧制;AZ31镁合金;微观组织

中图分类号:TG146.2;TG339 文献标识码:A 文章编号:1672-7207(2008)06-1244-07

Microstructure of AZ31 magnesium alloy sheets processed by differential speed rolling

LIU Xian-lan1, 2, ZHANG Wen-yu2, LIU Chu-ming1, LI Hui-zhong1, ZENG Su-min1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Department of Mechanical Engineering, Hunan Institute of Technology, Hengyang 421002, China)

Abstract: The microstructures of AZ31 magnesium alloy sheets produced by differential speed rolling were investigated from total thickness reduction ratio, pass thickness reduction ratio, rolling temperature and rolling routes. The results show that the grain size of AZ31 magnesium alloy sheet is refined from 13.2 μm processed by normal rolling to 8.9 μm processed by differential speed rolling; during the differential speed rolling, the grain size of AZ31 magnesium alloy sheet is refined from 40 μm to about 30 μm and there are lots of twins with the increase of total thickness reduction ratio from 40% to 80%; the percentage of twins is reduced with the increase of pass thickness reduction ratio from 5% to 20% and the grain size is refined from 40 μm to 10-20 μm; with the increase of temperature from 350 ℃ to 400 ℃, grains are fined from 20 μm to 10 μm, and there are mostly equiaxed grains; the microstructure and the number of twins are changed with the change of the routes of rolling, the grain size is about 10 μm in the route C, and in the route D, there are least twins.

Key words: differential speed rolling; AZ31 magnesium alloy sheet; microstructure

镁合金作为密度较低的金属结构材料之一,得到了越来越广泛的应用[1-3]。通过塑性加工可有效地提高镁合金的性能,对镁合金产品获得更广泛的应用具有重要的意义[4]。因此,镁合金塑性加工技术成为当前镁合金研究的热点之一。变形镁合金的力学性能与材料的化学成分、制备与加工工艺及变形体所处应力状态等因素有关。具有织构的镁合金,其力学性能受晶粒度与晶粒取向分布函数的综合影响。目前,国内外对轧制镁合金板材已进行了一定的研究[5-8],但多采用普通的对称轧制,所制备的镁合金板材存在强烈的基面织构[7-9],这对其后续成形极其不利[10]。而异步轧制以其独特的变形特征,使其具有普通轧制不可比拟的优点[11],从而使所制备的材料的组织、性能发生改变。国内外研究表明[12-16],采用异步轧制工艺制备镁合金板材,可使其晶粒得到细化,基面织构减弱,提高材料的塑性。但是,目前对镁合金异步轧制工艺的系统研究尚未见报道。

在此,本文作者对AZ31镁合金板材异步轧制过程中的道次压下量、总变形量、轧制温度和轧制路径进行研究,并对不同轧制工艺条件下所制备的AZ31镁合金板材的组织进行分析。

1 试验材料及试验方法

试验所用AZ31合金名义化学成分(质量分数)为:Mg-3%Al-0.8%Zn-0.4%Mn。首先,经铸造-挤压制得厚度为10 mm的板坯;然后,将挤压板坯在异速比为1?1.05的异步轧机上进行轧制,改变轧制工艺参数,分别制得厚度为2 mm的板材。在异步轧制过程中,轧辊未加热,板材按拟定的温度进行预热,道次间保温时间为从15 min到3 min,随轧制道次的增加递减;轧辊表面未润滑。异步轧制工艺参数为:

a. 道次压下量分别为5%,10%和20%,保持轧制温度为400 ℃,轧制路径为A路径;

b. 轧制温度分别为350和400 ℃,保持道次压下量10%,轧制路径为A路径;

c. 轧制路径改变时,轧制温度400 ℃,保持道次压下量5%。

不同的轧制路径描述如下:A路径,每道次轧制方向和板正法向均不变;B路径,每道次轧制方向不变而板正法向旋转180?;C路径,每道次轧制方向旋转180?而板正法向不变;D路径,每道次板材轧制方向和板正法向均旋转180?。为了比较,在同样辊径的普通轧机上进行常规轧制试验,其轧制工艺参数与异步轧制相同。

采用MM-6卧式光学显微镜观察试样的显微组织。浸蚀剂配方为:5 g苦味酸+5 g冰醋酸+10 mL蒸馏水+80 mL无水乙醇。

2 结果与讨论

2.1 常规轧制与异步轧制板材显微组织的对比

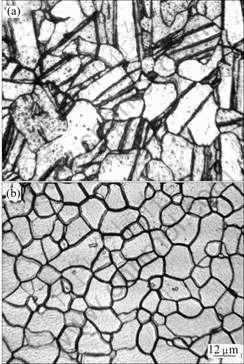

图1所示是轧制温度为400 ℃、道次压下量为5%和总变形量为73%时,常规轧制与异步轧制AZ31镁合金板材的显微组织。可见,在轧制条件相同的情况下,二者的显微组织存在明显区别,对于异步轧制板材,其晶粒较细小,且分布均匀,平均晶粒度约为8.9 ?m;而常规轧制板材的晶粒组织中则存在大量的孪晶,且分布不均匀,其平均晶粒度达13.2 ?m。这主要是在常规轧制和异步轧制过程中,镁合金的变形机理以及这2种轧制方式变形机理差异所决定的。

(a) 常规轧制;(b) 异步轧制

图1 AZ31镁合金板材显微组织

Fig.1 Microstructures of AZ31 Mg alloy sheets

镁合金热轧过程中的组织变化非常复杂,涉及位错滑移、孪生和动态再结晶等诸多因素[17]。由于AZ31镁合金的层错能较低,热轧时不易发生动态回复而易发生动态再结晶。但与静态再结晶相比,动态再结晶需要更大的临界变形程度才能发生。因此,当道次压下量为5%时,变形时储能较低而使动态再结晶发生得不够完全,组织中只有少量细小的动态再结晶新晶粒。此外,由于镁合金滑移系较少,塑性变形过程中孪生在一个相当宽的温度范围内发挥着非常重要的作用[17]。因此,常规轧制过程中会出现比较多的孪晶。

在不考虑宽展的情况下,在板材纵截面即高度方向,常规轧制过程中,板材受到两向压应力状态,其应变为高向压缩轧向伸长;而异步轧制过程中,除两向压应力外,由于两轧辊的速度差在轧辊与板材之间摩擦力的作用下,使板材还受到一对切应力的作用,其方向为在慢速辊一侧向后,快速辊一侧向前,从而在板材厚度方向产生剪切应变。所以,在道次压下量相同的情况下,一个道次异步轧制引起的实际变形程度较常规轧制的高[18]。由于变形程度很大,镁合金板材的储存能增加较大,从而使再结晶驱动力增加,导致生核率与长大率同时增加,但在变形量较大时,由于生核率的增加速率大于长大率的增加速率(变形过程中产生的位错来不及抵消,位错增多,再结晶形核增加),故发生再结晶后,晶粒得到细化。因此,对于镁合金,在其他条件相同的情况下,应变量的增加有利于其动态再结晶的发生,所获得的组织也将更加细小均匀[19]。

2.2 总变形量对显微组织的影响

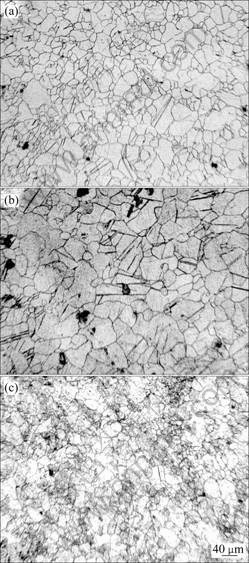

图2和图3所示分别是轧制温度为400 ℃,道次压下量为5%,总变形量为40%和80%时AZ31镁合金板材上、下表面和横截面的显微组织。可见,当总变形量为40%时,板材的显微组织由大小不均匀的晶粒组成,大部分为40 ?m左右的粗晶,小晶粒主要分布在大晶粒的晶界附近,仅在少数较大晶粒中发现了孪晶;当总变形量增大到80%时,大部分晶粒粒度为30 μm左右,金相中出现了较多的孪晶,且晶界处出现了粒度较小的等轴晶粒。这是因为当总变形量为40%时板材在轧制过程中发生了不完全动态再结晶,且动态再结晶首先在晶界等应力集中较严重的区域形核,结果形成了动态再结晶新晶粒围绕大晶粒晶界分布的独特组织。同时,当总变形量为80%时,板材的晶粒组织中存在较多的孪晶。这可能是此时板材的厚度较小(2 mm),板材散热较快,实际轧制时的变形温度比板材的加热温度下降得较多所致。另外,由于道次压下量比较小(仅为5%),这使得再结晶得不到足够形核驱动力,其形核率低于长大率;而道次间进行的反复加热,使晶粒能够持续长大,故当总变形量进一步增大后,晶粒细化效果不是很明显。

随着轧制总变形量的增大,板材显微组织的另一变化规律是晶粒形貌由不规则的多边形演变为等轴状。这是因为随着总变形量的增大,再结晶进行得更加充分。再结晶过程中的晶粒一般都呈不规则的多边形状,且晶界通常发生弯曲,而再结晶后的晶粒则呈等轴状。

同一板材不同截面上的显微组织也存在较大的差异。在不同总变形量下,板材下表面的晶粒组织都明显小于上表面的,而在垂直于轧制方向的截面上,晶粒组织更加均匀。板材不同截面上显微组织的差异是由异步轧制的变形特点所决定的,与常规轧制时板材上下表面的变形呈对称分布不同,异步轧制时快速辊侧的板材表面附近承受了更大的剪切变形[20]。在本试验条件下,下辊直径大于上辊直径,因此板材下表面承受的剪切变形也更大。在其他条件相同时,附加的剪切变形使得晶粒更加细小均匀。

(a)下表面;(b) 上表面;(c) 横截面

图2 总变形量为40%时AZ31镁合金板材的显微组织

Fig.2 Microstructures of AZ31 Mg alloy sheets at 40% of total thickness reduction ratio

(a) 下表面;(b) 上表面;(c) 横截面

图3 总变形量为80%时AZ31镁合金板材的显微组织

Fig.3 Microstructures of AZ31 Mg alloy sheets at 80% of total thickness reduction ratio

2.3 道次变形量对显微组织的影响

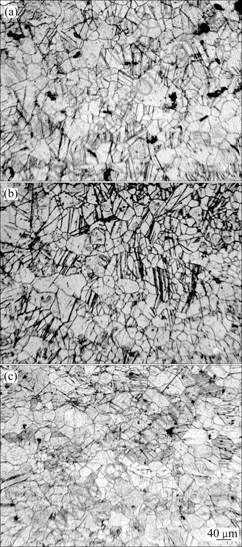

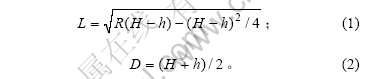

图4所示为不同道次压下量时,AZ31镁合金板材下表面的显微组织。从图4可以看出,当道次压下量为5%时,除部分粒度为10 ?m左右的细晶,大部分为40 ?m左右的粗晶,且晶粒内存在大量的孪晶;当道次压下量增加到10%以后,晶粒粒度减小到10~20 ?m,出现了大量的孪晶,但晶粒大小分布不均匀;当道次压下量为20%时,晶粒粒度比较均匀,晶粒粒度为10~20 ?m,孪晶数量少。由此可见,道次压下量的增加,板材的晶粒组织不断得到细化,孪晶数量也随之减少。这是因为:一方面,道次压下量的增加,变形时金属内部的储能增加,位错等缺陷密度增大,再结晶形核的质点也随之增多,从而使晶粒得到细化;另一方面,轧制变形时板材所承受的剪切变形量的大小主要取决于板材表面与轧辊之间的摩擦因数及轧制变形区的几何因子[21]。轧制变形区的几何因子可以用L/D来表征,其中L为变形区的长度,D为轧制前后板材的平均厚度。设轧辊半径为R,轧制前后板材的厚度分别为H和h,则:

压下量:(a) 5%; (b) 10%; (c) 20%

图4 AZ31镁合金板材不同道次压下量后的显微组织

Fig.4 Microstructures of AZ31 Mg alloy sheets at different thickness reduction ratios per pass

由式(1)和(2)可知,在轧辊直径和板材轧前厚度一定时,L/D随道次压下量的增加而增大。而L/D增大时,剪切变形量也随之增大,从而细化板材的晶粒 组织。

2.4 轧制温度对显微组织的影响

图5所示为不同轧制温度下异步轧制制备的AZ31镁合金板材的显微组织。可见,当轧制温度为350 ℃时, 板材组织为部分细小的等轴晶和部分较大的晶粒共存,晶粒粒度为5~20 ?m,且有大量孪晶存在;而当轧制温度升高到400 ℃时,大部分晶粒为等轴晶,粒度为10 ?m左右,少量为粒度较大的粗晶,孪晶明显减少。

轧制温度对镁合金板材组织性能的影响,其实质是通过对轧制时的塑性变形机制和动态再结晶过程的影响来实现的。在低温范围内,非基面滑移难以启动,孪生成为重要的变形方式,晶粒中往往出现大量孪晶。镁合金低温变形时因滑移系少而易在晶界处产生大的应力集中,并且变形温度低,晶格位错塞积倾向增大,应力集中也越严重。这可促使孪晶形核,并协调塑性变形。当温度升高时,交滑移和非基面滑移启动,且镁合金高温时极易发生动态再结晶,应力集中程度减小,因此,在高温下孪生对塑性变形的贡献减小,此时,具有热激活特征的交滑移和非基面滑移则成为释放应力集中、协调塑性变形的主导机制。

轧制温度/℃:(a) 350; (b) 400

图5 不同轧制温度下的AZ31镁合金板材显微组织

Fig.5 Microstructures of AZ31 Mg alloy sheets at different rolling temperatures

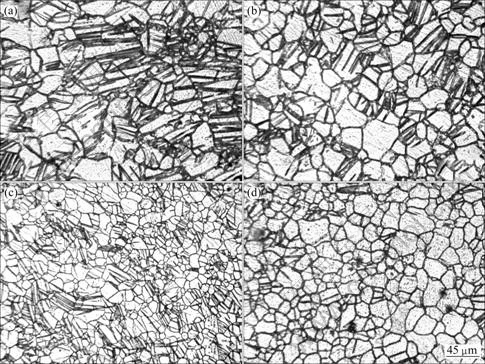

2.5 轧制路径对显微组织的影响

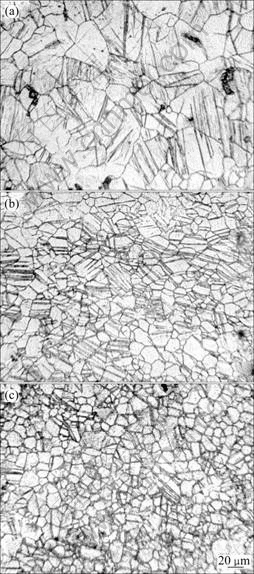

图6所示为不同轧制路径下板材上表面的显微组织。由图6(a)可见,沿A路径轧制的板材,显微组织由细小的等轴晶和部分大晶粒组成,粒度为30~40 μm,有较多的孪晶;图6(b)中的组织与图6(a)中的组织接近,其晶粒粒度较大,由粒度约为25 μm的粗晶和粒度较小的等轴细晶组成,同样可以观察到孪晶;图6(c)中的晶粒分布虽然不够均匀,但显微组织中存在大量细小的晶粒,粒度约为10 μm,有部分孪晶出现;图6(d)所示为D路径的显微组织,除少量孪晶外,大部分为15 μm的等轴粗晶,粗晶旁有少量的细小等轴晶,仍然包含孪晶,但孪晶数量是最少的。由此可知,轧制方式对板材的显微组织有一定的影响,C和D路径的组织最为细小,然而,孪晶的分布则是按ABCD路径的顺序逐渐减少。

可参照等径角挤压时挤压制品的显微组织与挤压路径之间的关系来说明异步轧制路径对AZ31镁合金板材显微组织的影响机理。等径角挤压时,常用的挤压路径有4种[22],即:A路径(每道次试样均不转动);BA路径(试样每道次交叉转动90°);BC路径(试样每道次同向转动90°);C路径(试样每道次转动180°)。挤压路径对ECAE的影响关键在于不同的挤压路径具有不同的剪应变几何特征。研究表明[23],沿BC路径挤压后,试样具有最佳的显微结构,C路径次之,而A路径与BA路径最差。这是因为在A路径与BA路径的挤压过程中,多道次重复挤压会导致在垂直于挤压出口方向平面上的材料形状发生极大的扭曲,从而抑制了材料显微结构的发展,不利于材料力学性能的提高。Gholinia等[24]认为,在挤压过程中方向相反的剪切作用会导致剪切应变的减弱效应,即一些位错会互相反应而消失,试样内的位错密度降低,不利于晶粒细化。Furukawa等[25]则认为:以BC和C路径分别挤压4n和2n次后单元形貌可恢复原状,变形均匀,而以A和BA路径挤压则不断加剧畸变。异步轧制时的A,B,C和D路径分别对应于等径角挤压时的A,BA,BC和C路径,结果沿C和D路径轧制时,单元体的剪切方向反复发生变化,板材具有较细小的晶粒组织。

(a) A路径;(b) B路径;(c) C路径;(d) D路径

图6 不同轧制路径下AZ31镁合金板材的显微组织

Fig.6 Microstructures of AZ31 Mg alloy sheets in different rolling routes

3 结 论

a. 在相同的工艺条件下,异步轧制有利于板材的晶粒细化,其晶粒粒度由常规轧制的13.2 μm细化至8.9 μm。

b. 当总变形量由40%增大到80%时,晶粒粒度从40 ?m左右减小到30 ?m左右,出现了较多的孪晶;当道次压下量由5%增加到20%时,晶粒粒度从40 ?m左右减小到10~20 ?m,孪晶数量也随之减少;当温度由350 ℃升高到400 ℃时,晶粒粒度由20 ?m左右下降到10 ?m,且大部分晶粒为等轴晶。

c. 轧制路径的改变,使板材中的显微组织和孪晶数量产生改变,C路径中的晶粒细小,粒度约为10 μm, D路径中的孪晶数量最少。

参考文献:

[1] 陈显明, 罗承萍, 刘江文, 等. 镁合金微弧氧化膜层结构[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1065-1069.

CHEN Xian-ming, LUO Cheng-ping, LIU Jiang-wen, et al. Structure of ceramic coating produced by micro-arc oxidation on Mg alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1065-1069.

[2] 肖 阳, 张新明, 陈健美, 等. 高强耐热Mg-9Gd-4Y-0.6Zr合金的性能[J]. 中南大学学报: 自然科学版, 2006, 37(5): 850-855.

XIAO Yang, ZHANG Xin-ming, CHEN Jian-mei, et al. Performance of Mg-9Gd-4Y-0.6Zr alloy with high strength and heat resistance[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 850-855.

[3] 于彦东, 蒋海燕, 雷 黎, 等. 镁合金压铸工艺的数值模拟[J]. 中南大学学报: 自然科学版, 2006, 37(5): 867-873.

YU Yan-dong, JIANG Hai-yan, LEI Li, et al. Numerical simulation of die casting process of magnesium alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 867-873.

[4] Aghion E, Bronfin B. Magnesium alloys development towards the 21 century[J]. Materials Science Forum, 2000, 350/351: 19-29.

[5] Poss R. Sheet metal production of magnesium[J]. Materials Science Forum, 2003, 419/422: 327-336.

[6] 张青来, 卢 晨, 朱燕萍, 等. 轧制方式对AZ31镁合金薄板组织和性能的影响[J]. 中国有色金属学报, 2004, 14(3): 391-397.

ZHANG Qing-lai, LU Chen, ZHU Yan-ping, et al. Effect of rolling method on microstructure and properties of AZ31 magnesium alloy thin sheet[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 391-397.

[7] Perez-Prado M T, Valle J A, Contreras J M, et al. Microstructural evolution during large strain hot rolling of an AM60 Mg alloy[J]. Scripta Materialia, 2004, 50: 661-665.

[8] Valle J A, Prado M T, Ruano O A. Texture evolution during large-strain hot rolling of the AZ61 Mg alloy[J]. Materials Science and Engineering, 2003, A355: 68-78.

[9] Kalidindi S R. Modeling anisotropic strain hardening and deformation textures in low stacking fault energy materials[J]. International Journal of Plasticity, 2001, 17: 837-860.

[10] Agnew S R, ?zg?r D. Plastic anisotropy and the role of non-basal slip in magnesium alloy AZ31B[J]. International Journal of Plasticity, 2005, 21: 1161-1193.

[11] Tzoua G Y, Huang M N. Study on the minimum thickness for the asymmetrical PV cold rolling of sheet[J]. Journal of Materials Processing Technology, 2000, 105: 344-351.

[12] Watanabe H, Mukai T, Ishikawa K. Differential speed rolling of an AZ31 magnesium alloy and the resulting mechanical properties[J]. Journal of Materials Science, 2004, 39: 1477-1480.

[13] Watanabe H, Mukai T, Ishikawa K. Effect of temperature of differential speed rolling on room temperature mechanical properties and texture in an AZ31 magnesium alloy[J]. Journal of Materials Processing Technology, 2007, 182: 644-647.

[14] Ji Y H, Park J J, Kim W J. Finite element analysis of severe deformation in Mg-3Al-1Zn sheets through differential-speed rolling with a high speed ratio[J]. Materials Science and Engineering, 2007, A454/455: 570-574.

[15] 张文玉, 刘先兰, 陈振华. 异步轧制AZ31镁合金板材室温冲压性能研究[J]. 塑性工程学报, 2007, 14(4): 6-10.

ZHANG Wen-yu, LIU Xian-lan, CHEN Zhen-hua. Research on drawability of AZ31 magnesium alloy sheet processed by differential speed rolling at room temperature[J]. Journal of Plasticity Engineering, 2007, 14(4): 6-10.

[16] 刘 兴, 陈振华, 夏伟军, 等. 异步轧制对AZ31镁合金板材组织和性能的影响[J]. 热加工工艺, 2006, 35(20): 22-25.

LIU Xing, CHEN Zhen-hua, XIA Wei-jun, et al. Influence of differential speed rolling process on microstructure and mechanical properties of AZ31 magnesium alloy sheet[J]. Hot Working Technology, 2006, 35(20): 22-25.

[17] 陈振华, 夏伟军, 严红革, 等. 变形镁合金[M]. 北京: 化学工业出版社, 2005.

CHEN Zhen-hua, XIA Wei-jun, YAN Hong-ge, et al. Wrought magnesium alloy[M]. Beijing: Chemical Industry Press, 2005.

[18] 李 尧. 异步轧制对3004铝合金变形织构及制耳率的影响[J]. 中国有色金属学报, 1997, 7(2): 113-117.

LI Yao. Effects of cross shear rolling on deformation textures and deep drawing of 3004 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(2): 113-117.

[19] 钟家湘, 郑秀华, 刘 颖. 金属学教程[M]. 北京: 北京理工大学出版社, 1995: 304-305, 347.

ZHONG Jia-xiang, ZHENG Xiu-hua, LIU Ying. Metallography course[M]. Beijing: Beijing Institute of Technology Press, 1995: 304-305, 347.

[20] Lee S H, Lee D N. Analysis of deformation textures of asymmetrically rolled steel sheets[J]. International Journal of Mechanical Sciences, 2001, 43: 1997-2015.

[21] Kim S H, You B S, Yim C D, et al. Texture and microstructure changes in asymmetrically hot rolled AZ31 magnesium alloy sheets[J]. Materials Letters, 2005, 59: 3876-3880.

[22] 李金山, 曹海涛, 胡 锐, 等. 等径角挤压法制备超细晶的研究现状[J]. 特种铸造及有色合金, 2004, 24(3): 1-3.

LI Jing-shan, CAO Hai-tao, HU Rui, et al. Prensent status of the ultra-fine grain materials processed by equal channel angular pressing[J]. Special Casting & Nonferrous Alloys, 2004, 24(3): 1-3.

[23] 刘先兰, 张文玉. 模具结构对等径角挤压材料显微组织的影响[J]. 锻压技术, 2006, 31(4): 41-46.

LIU Xian-lan, ZHANG Wen-yu. Effect of die structure to microstructure of materials through equal channel angular pressing[J]. Forging & Stamping Technology, 2006, 31(4): 41-46.

[24] Gholinia A, Prangnell P B, Markushev M V. The effect of strain path on the development of deformation structures in severely deformed aluminium alloys processed by ECAE[J]. Acta Materialia, 2000, 48(5): 1115-1130.

[25] Furukawa M, Iwahashi Y, Horita Z, et al. The shearing characterstics associated with equal-channel angular pressing[J]. Materialias Science and Engineering A, 1998, 257(2): 328-332.

收稿日期:2008-01-14;修回日期:2008-03-25

基金项目:湖南省自然科学基金资助项目(07JJ3092);湖南省科技计划项目(2007FJ3095)

通信作者:张文玉(1967-),男,湖南攸县人,副教授,硕士,从事有色金属材料、模具设计与制造等研究;电话:13973409325;E-mail: zhangwenyu905@sina.com