文章编号:1004-0609(2007)09-1440-07

双束熔体原位复合法制备Cu-TiB2合金的热力学与动力学

郭明星,汪明朴,申 坤,张 真,李树梅

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:介绍双束熔体原位复合法制备Cu-TiB2弥散强化铜合金的原理,并对其反应热力学和动力学进行研究。计算结果表明:Cu-B和Cu-Ti合金熔体碰撞时最容易形成TiB2相;TiB2粒子的形核数量随反应扩散深度的降低和母合金溶质元素浓度的增加而增加;形核数量的增加有利于获得纳米级的TiB2粒子,但增加母合金溶质元素浓度容易出现粒子团聚长大现象。据此分析了如何设计反应器形状以及反应条件的选择。

关键词:Cu-TiB2合金;原位反应;热力学;动力学

中图分类号:TG 111.3; TG 146.1 文献标识码:A

Thermodynamics and kinetics of in-situ reaction of double-beam melts for preparing Cu-TiB2 alloys

GUO Ming-xing, WANG Ming-pu, SHEN Kun, ZHANG Zhen, LI Shu-mei

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The principle of preparing TiB2 dispersion strengthened copper alloys by the method of in-situ reaction of double-beam melts was introduced. The thermodynamics and kinetics of in-situ reaction were also investigated. The results show that, it is easy to form TiB2 phase as Cu-B and Cu-Ti alloy melts impact each other; with the decrease of reaction diffusion depth and increase of solute element concentration of master alloy, the number of nucleation will be raised; the increase of nucleation number is favorable to the formation of nano TiB2 particles, however, the increase of solute element concentration of master alloy is very likely to cause the aggregation of TiB2 particles. Accordingly, the design of reactor and the selection of reaction conditions were analyzed.

Key words: Cu-TiB2 alloy; in-situ reaction; thermodynamics; kinetics

纳米弥散强化铜合金具有高强度、高导电性,且较常见的沉淀强化型Cu-Cr、Cu-Zr系等合金具有更好的抗高温软化性能[1?2]。研究得较早并已实现工业化生产的纳米弥散强化铜合金主要是由内氧化法制备的Cu-Al2O3弥散强化铜合金。但由于该工艺流程过于复杂[3?4],致使生产过程难以控制,且为求得最终产品能形成全致密化与全冶金化结合,必须采用大吨位挤压机进行挤压,这使得该类合金的价格居高不下,严重影响了这一材料的广泛应用。因此,需改进内氧化工艺或研制一种制备弥散强化铜合金的新型短流程制备工艺。

TiB2具有高熔点(3 225 ℃)、高硬度(3 400 kg/mm2)、高弹性模量(574 GPa)以及良好的导电性能(10?5Ω?cm),因此采用TiB2作为新型Cu-TiB2弥散强化铜合金的强化相是一种很好的选择。到目前为止,已有较多的关于制备Cu-TiB2合金方法的研究报道[5?16],如原位和非原位机械合金化法[5?7],碳热还原法[8],喷射沉积法[9]等。但这些方法都不同程度地存在一些不足,如机械合金化法在球磨过程中原料易受到污染,进而影响导电率;碳热还原法不适合大规模生产,传统喷射沉积法是熔炼好含反应元素的合金以后再进行喷射沉积,最终粒子粗大且分布不均匀,导致合金的综合性能欠佳。

通过对比分析已往国内外的研究成果,发现以往对于Cu-TiB2合金的研究主要集中在制备方法上,而关于TiB2粒子生成的热力学与动力学研究较少,特别是关于采用原位复合法如何控制反应过程才能在铜基体内制备出均匀弥散分布的纳米TiB2粒子的动力学过程研究。因此本文作者拟对新研制的一种新型的双束熔体原位复合方法制备Cu-TiB2弥散强化铜合金的热力学与动力学进行研究。此方面的系统理论研究对于该新型制备方法中涉及到的实际问题,如合金成分选择、反应器设计、过程参数的合理选择等,均具有重要的指导意义。

1 实验原理和装置

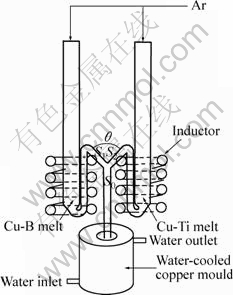

图1所示为新研制的制备Cu-TiB2弥散强化铜合金的双束熔体原位复合法工作原理图。其基本设计思路是将双束熔体复合原位反应和快速凝固两种先进制备技术互相借鉴,形成新的短流程制备技术。其工作原理为:分别将Cu-B和Cu-Ti母合金置于左右两个坩埚内,在Ar气保护下利用高频电源进行熔炼,熔体达到相应温度后,向左右两个坩埚内通入Ar气,保证Cu-B和Cu-Ti双束熔体能同时进入中间反应腔体,双束母合金熔体相碰撞时发生原位反应形成纳米级的TiB2粒子,最后反应合成的Cu-TiB2合金熔体流入水冷铜模内并凝固成棒材。

图1 双束熔体原位复合法制备原理图

Fig.1 Schematic diagram of in-situ reaction of double-beam melt

2 反应的热力学分析

Cu-B和Cu-Ti双束母合金熔体相碰撞时,最有可能发生的反应有如下两个:

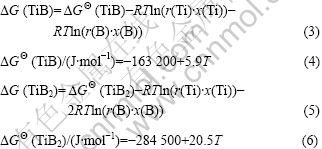

根据冶金热力学,在一定的压强下,两个反应的标准吉布斯自由能为[17]

对应的吉布斯自由能曲线如图2所示。显然,式(2)在300~1 700 K温度范围内较反应(1)要容易发生,说明双束熔体原位反应在合金基体内最容易生成的是TiB2相。

图2 标准吉布斯自由能随温度的变化

Fig.2 Relationships of Gibbs free energy and temperature

3 反应的动力学分析

纳米TiB2粒子的生成不仅是一个热力学过程,而且是一个动力学过程。Ti和B元素完全反应生成TiB2纳米粒子的形状、大小、分布以及反应速率和时间等都与原位反应生成TiB2的动力学有关,因此深入研究双束熔体原位反应动力学对于制备Cu-TiB2纳米弥散强化铜合金具有十分重要的指导意义。

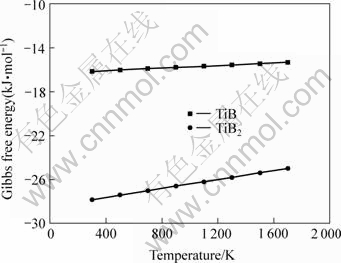

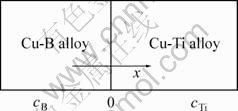

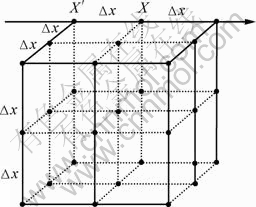

假设Cu-Ti和Cu-B合金反应过程所经历的扩散过程为一维无穷长物体的互扩散过程,且假设双束熔体复合时能均匀混合,Cu-Ti与Cu-B合金细小的液滴均匀交替排列,如图3和4所示。

图3 Cu-Ti和Cu-B合金液滴分布模型

Fig.3 Distribution model for droplets of Cu-Ti and Cu-B alloys

图4 双束熔体原位反应近似单扩散过程示意图

Fig.4 Sketch of approximate single way diffusion of in-situ reaction of double-beam melt

Cu-Ti和Cu-B合金溶质元素的扩散系数分别为DTi和DB,在同一温度下DB>DTi,B元素扩散速率较快,反应前锋向Cu-Ti合金内移动。对于Cu-B合金和Cu-Ti合金,假设其对应的初始浓度分别为c0和 ,下面分别计算B和Ti元素随时间t和位置x的变化情况cB(x,t)和cTi(x,t)。

,下面分别计算B和Ti元素随时间t和位置x的变化情况cB(x,t)和cTi(x,t)。

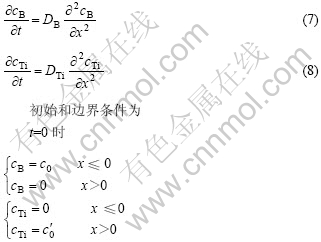

对于Cu-B和Cu-Ti合金,其扩散方程分别为

此外,假设反应前锋向Cu-Ti合金内的扩散深度ξ(t)与扩散时间满足如下关系:

此时Cu-B和Cu-Ti合金相应的溶质浓度分别为

由于B元素向Cu-Ti合金内扩散深度为ξ时,两种元素浓度积将达到形成TiB2粒子的临界浓度积,即:cBm2cTim达到最大值。

下面首先计算Cu-B合金的溶质元素B随位置x和时间t的变化关系式。根据初始边界条件和扩散深度所对应的浓度值,并利用玻耳兹曼变换对扩散方程进行变换可得

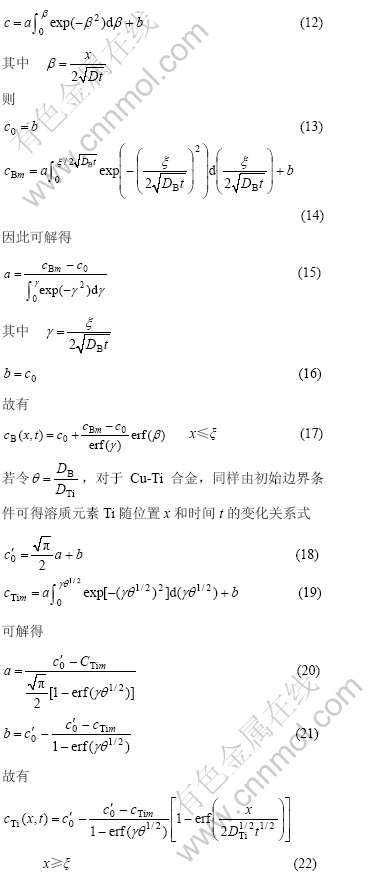

图5示出了B元素向Cu-Ti合金内扩散前锋附近,生成TiB2陶瓷粒子前后溶质元素浓度的变化情况。图5中x′位置为上次生成TiB2陶瓷粒子的位置, =SP,式中SP为生成TiB2粒子时的浓度积。

=SP,式中SP为生成TiB2粒子时的浓度积。

图5 B元素向Cu-Ti合金内扩散前锋附近溶质元素浓度变化示意图

Fig.5 Concentration changes of solute elements at diffusion front-end of B element: (a) Before reaction; (b) Reaction; (c) After reaction

下面推导反应前锋以步长?x=X?X′向前移动的方程式。当扩散达到稳定时,单位时间Δt内从X′位置扩散进入体积元Δx的B元素量( )应等于单位时间Δt内从位置X扩散进入体积元内Ti元素所消耗的B量(

)应等于单位时间Δt内从位置X扩散进入体积元内Ti元素所消耗的B量( )及Δx内残余的Ti元素(即反应后)消耗的B量(

)及Δx内残余的Ti元素(即反应后)消耗的B量( ),因此可建立如下等式:

),因此可建立如下等式:

由式(32)可知,反应前锋迁移速率与扩散速率较快的溶质元素B的 、

、 以及

以及 成正比。因此,在制备高浓度Cu-TiB2弥散强化铜合金时,冷却速度必须加大,否则由于反应前锋移动速率很快,短时间内生成大量的TiB2粒子可能会发生团聚长大;此外,还可以在保证Ti/B摩尔比为1/2的情况下适当降低Cu-B合金的浓度。

成正比。因此,在制备高浓度Cu-TiB2弥散强化铜合金时,冷却速度必须加大,否则由于反应前锋移动速率很快,短时间内生成大量的TiB2粒子可能会发生团聚长大;此外,还可以在保证Ti/B摩尔比为1/2的情况下适当降低Cu-B合金的浓度。

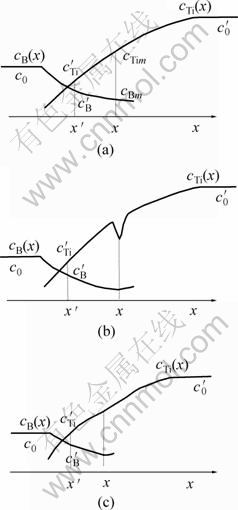

单位体积内TiB2粒子的形核数量以及粒子大小对原位反应生成的Cu-TiB2弥散强化铜合金的性能都有显著影响。因此分析TiB2粒子形核数量和半径与反应条件之间的关系,可以指导最佳过程参数的确定。下面首先分析和建立元素B向Cu-Ti合金内迁移过程中单位体积内TiB2粒子形核数量Z的关系式。若假设B和Ti元素在扩散反应过程中生成的TiB2粒子之间的间距近似等于Δx,即Δx=X?X′,如图6所示。则有

(33)

(33)

图6 TiB2粒子理想分布状态图

Fig.6 Perfect distribution state of TiB2 particles

由于在位置X处开始生成TiB2陶瓷粒子,此时B和Ti元素的浓度积 必定达到最大值,随后开始降低,因此对其浓度积

必定达到最大值,随后开始降低,因此对其浓度积 求偏导,可求得其最大值。即:

求偏导,可求得其最大值。即:

当x=X′时,

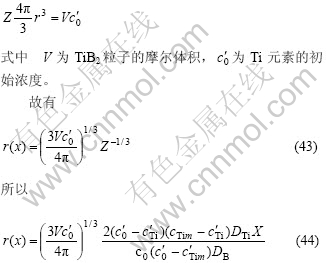

同样假设形成的TiB2粒子为球形,其半径r(x)可以通过下式求得:

由形核数量的关系式(42)可知,当Cu-Ti熔体与Cu-B熔体相遇时,由于界面处c0和 一定,其它

一定,其它 、

、 、cBm和cTim等也都是定值,此时单位体积内TiB2粒子的形核数量Z(x)与反应扩散深度X的三次方成反比。表明反应以界面附近形核为主,这就要求Cu-Ti和Cu-B熔体必须以紊流状态进行均匀混合,反应界面越多,TiB2粒子形核数量越多,也就越易形成纳米级的TiB2粒子。因此反应器形状的设计是非常关键的,特别是双束熔体的射流方式以及碰撞时的碰撞角度和速度等均对双束熔体的复合效果影响很大。此外,由式(42)同样可以看出,TiB2粒子的形核数量还与Cu-B合金溶质元素的初始浓度

、cBm和cTim等也都是定值,此时单位体积内TiB2粒子的形核数量Z(x)与反应扩散深度X的三次方成反比。表明反应以界面附近形核为主,这就要求Cu-Ti和Cu-B熔体必须以紊流状态进行均匀混合,反应界面越多,TiB2粒子形核数量越多,也就越易形成纳米级的TiB2粒子。因此反应器形状的设计是非常关键的,特别是双束熔体的射流方式以及碰撞时的碰撞角度和速度等均对双束熔体的复合效果影响很大。此外,由式(42)同样可以看出,TiB2粒子的形核数量还与Cu-B合金溶质元素的初始浓度 以及Cu-Ti合金的

以及Cu-Ti合金的 成正比,这说明随着两种母合金溶质元素浓度的增加,TiB2粒子的形核数量也会显著增加,同样有利于形成纳米级的TiB2粒子。但由于TiB2粒子浓度增加,单位体积内的粒子间距相应减小,TiB2粒子很容易发生团聚现象,因此在制备浓度较高的Cu-TiB2弥散强化铜合金时,冷却速度必须相应加大才可能在基体内获得纳米级的TiB2粒子。

成正比,这说明随着两种母合金溶质元素浓度的增加,TiB2粒子的形核数量也会显著增加,同样有利于形成纳米级的TiB2粒子。但由于TiB2粒子浓度增加,单位体积内的粒子间距相应减小,TiB2粒子很容易发生团聚现象,因此在制备浓度较高的Cu-TiB2弥散强化铜合金时,冷却速度必须相应加大才可能在基体内获得纳米级的TiB2粒子。

由粒子半径的关系式(44)可知,反应生成的TiB2粒子半径r与反应前锋扩散深度X成正比,可见反应界面处形成的粒子半径最小,而远离界面处,粒子半径增大。因为在反应界面处以TiB2粒子形核为主,距离越远,则更多的是以TiB2粒子长大为主。由此可见,保证双束熔体碰撞时尽可能产生较多的反应界面,是在熔体中获得均匀分布的纳米级的TiB2粒子的关键。

4 结论

1) 介绍了双束熔体原位复合法制备Cu-TiB2弥散强化铜合金的原理,通过计算各个可能反应的吉布斯自由能,发现Cu-B和Cu-Ti合金在碰撞时最容易形成TiB2相。

2) 求出了B元素向Cu-Ti合金内扩散,与Ti元素反应生成TiB2粒子的反应前锋迁移速率方程,反应前锋迁移速率与扩散速率较快的溶质元素B的 、

、 以及

以及 成正比。因此在制备高浓度Cu-TiB2弥散强化铜合金时,除了必须增大冷却速度外,还可以在保证Ti/B摩尔比为1/2的情况下适当降低Cu-B合金的浓度。

成正比。因此在制备高浓度Cu-TiB2弥散强化铜合金时,除了必须增大冷却速度外,还可以在保证Ti/B摩尔比为1/2的情况下适当降低Cu-B合金的浓度。

3) 求出了单位体积内TiB2粒子形核数量以及粒子半径与反应条件之间关系。TiB2粒子形核数量随反应扩散深度X的降低和母合金溶质元素浓度的增加而增加;而粒子半径随反应扩散深度X的降低而降低。表明反应以界面附近形核为主,因此反应器形状的设计是非常关键的,特别是双束熔体的射流方式以及碰撞时的碰撞角度和速度,应尽量保证双束熔体以紊流状态混合,反应界面尽量多才有可能生成大量纳米级的TiB2粒子。

REFERENCES

[1] Kim S H, Lee D N.  Annealing behavior of alumina dispersion-strengthened copper strips rolled under different conditions[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2002, 33(6): 1605?1616

Annealing behavior of alumina dispersion-strengthened copper strips rolled under different conditions[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2002, 33(6): 1605?1616

[2] 郭明星, 汪明朴, 李 周, 曹玲飞, 程建奕, 谭 望. 低浓度Cu-Al2O3弥散强化铜合金退火特性的研究[J]. 材料热处理学报, 2005, 26(1): 36?39.

GUO Ming-xing, WANG Ming-pu, LI Zhou, CAO Ling-fei, CHENG Jian-yi, TAN Wang. Study of annealing characteristics of low content alumina dispersion strengthened copper alloy[J]. Transactions of Materials and Heat Treatment, 2005, 26(1): 36?39.

[3] Woo O T, Weatherly G C, Ramaswami B. Nature and morphology of oxide particles in internally oxidised Cu-Al alloys[J]. Materials Science and Engineering, 1973, 12(3/4): 123?130.

[4] Lee J S, Kim Y C, Lee S H, Ahn S H, Kim N J. Correlation of the microstructure and mechanical properties of oxide-dispersion-strengthened coppers fabricated by internal oxidation[J]. Metallurgical and Materials Transactions A, 2004, 35A: 493?502

[5] Dong S J, Zhou Y, Shi Y W, Chang B H. Formation of a TiB2-reinforced copper-based composite by mechanical alloying and hot pressing[J]. Metallurgical and Materials Transactions A, 2002, 33(4): 1275?1280.

[6] Morris M A, Morris D G. Microstructural refinement and associated strength of copper alloys obtained by mechanical alloying[J]. Materials Science and Engineering, 1989, A111: 115?127.

[7] Yuasa E, Morooka T, Laag R, Kaysser W A, Petzow G. Microstructure change of Cu-Ti-B powders during mechanical alloying[J]. Powder Metallurgy, 1992, 35(2): 120?123.

[8] Tu J P, Wang N Y, Yang Y Z, Qi W X, Liu F, Zhang X B, Lu H M, Liu M S. Preparation and properties of TiB2 nanoparticle reinforced copper matrix composites by in situ processing[J]. Materials Letters, 2002, 52: 448?452.

[9] Lee J, Kim N J, Jung J Y, Lee E S, Ahn S. The influence of reinforced particle fracture on strengthening of spray formed[J]. Scripta Metall Mater, 1998, 39(8): 1063?1069.

[10] Chrysanthou A, Erbaccio G. Production of copper-matrix composites by in situ processing[J]. Journal of Materials Science, 1995, 30: 6339?6344.

[11] Yih P, Chung D D L. Titanium diboride copper-matrix composites[J]. Journal of Materials Science, 1997, 32: 1703?1709.

[12] Lee J S, Jung J Y, Lee E S, Park W J, Ahn S, Kim N J. Microstructure and properties of titanium boride dispersed Cu alloys fabricated by spray forming[J]. Materials Science and Engineering A, 2000, 277: 274?283.

[13] Tjong S C, Lau K C. Abrasive wear behavior of TiB2 particle-reinforced copper matrix composites[J]. Materials Science and Engineering A, 2000, 282: 183?186.

[14] Han J M, Han Y S, You S Y. Mechanical behavior of a new dispersion-strengthened bronze[J]. Journal of Materials Science, 1997, 32: 6613?6618.

[15] Zhang X H, Yan C, Yu Z Z. In-situ combustion synthesis of ultrafine TiB2 particles reinforced Cu matrix composite[J]. Journal of Materials Science, 2004, 39: 4683?4685.

[16] López M, Corredor D, Camurri C, Vergara V, Jiménez J. Performance and characterization of dispersion strengthened Cu-TiB2 composite for electrical use[J]. Materials Characterization, 2005, 55: 252?262.

[17] 梁英教, 车荫昌, 刘晓霞. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993: 476.

LIANG Ying-jiao, CHE Yin-chang, LIU Xiao-xia. Manual of practical inorganic matter thermodynamics[M]. Shenyang: Northeastern University Press, 1993: 476.

基金项目:国家高技术研究发展计划资助项目(2002AA302505);中南大学博士研究生创新选题资助项目(1343-76201)

收稿日期:2007-01-05;修订日期:2007-07-02

通讯作者:郭明星;电话:0731-8830264;E-mail: mingxingguo@163.com

(编辑 袁赛前)